炭素繊維は、製品の説明を機械加工

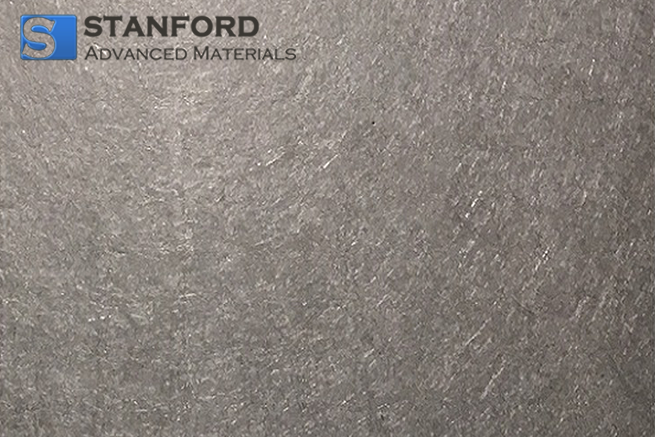

炭素繊維の機械加工品は、主に炭素原子で構成された繊維の細長いストランドです。炭素原子は、繊維内の結晶で一緒に結合されているように。炭素結晶は多かれ少なかれ繊維の長軸に平行に形成されているように、材料は、その大きさのために非常に強いです。

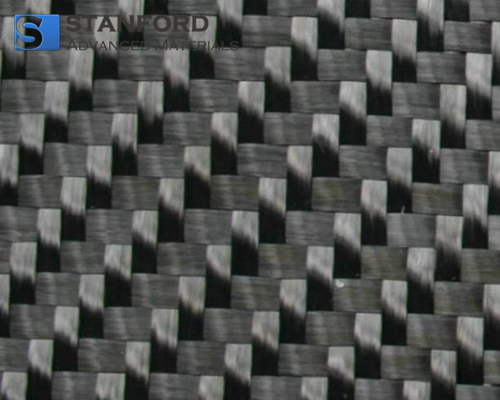

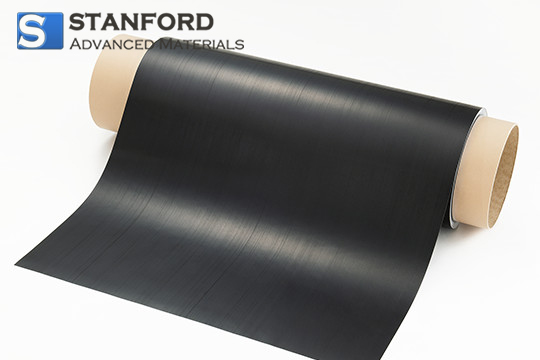

何千本もの炭素繊維(消費者向け製品では通常3k~12k)が撚り合わされて糸になる。これらの炭素繊維の糸はさらに加工され、あるいは織られてカーボン・クロスとなり、市販されているほとんどの炭素繊維製品の基礎となる。その後、カーボンクロスはエポキシ樹脂やその他のポリマーと組み合わされ、さまざまな用途に応じた形状に成形される。炭素繊維材料は非常に強力であり、適切な方法で設計および製造された場合、T300などの低級炭素繊維で作られた材料でさえ、大きな強度を有する。

炭素繊維機械加工品仕様

|

カタログ番号

|

GR0462

|

|

密度

|

1.6 - 2.0 g/cm³.

|

|

引張強度

|

3000 - 7000 MPa

|

|

引張弾性率

|

200 - 600 GPa

|

|

熱膨張係数

|

0.5 - 2.0 × 10^-6 /°C

|

|

熱伝導率

|

30 - 120 W/(m-K)

|

|

熱伝導率

|

10^2 - 10^6 S/m

|

|

使用温度

|

300 - 350°C

|

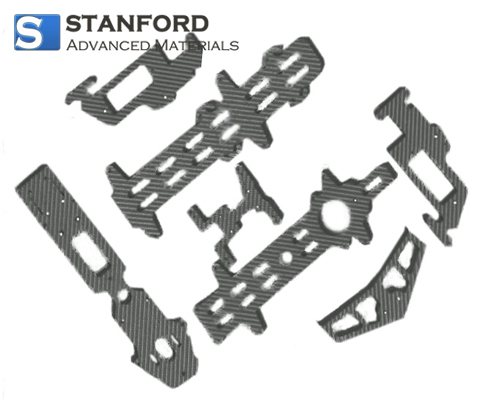

炭素繊維加工製品の用途

炭素繊維部品は、金属で作られた同様の部品に比べて軽量です。 炭素繊維複合材料は、自転車フレーム、釣りロッド、自動車ボディ部品、模型用フレームなどの高性能スポーツ機器の製造に使用されています。高品質の炭素繊維材料は、従来の合金に代わって航空産業にも応用されています。

炭素繊維機械加工製品の特徴

炭素繊維部品の需要が増加し続ける中、炭素繊維加工の専門家との協力が非常に重要になっています。炭素複合材料は、適切に加工されないと、予測不可能な破損を引き起こし、修復不可能な結果を招く可能性があります。機械加工された炭素繊維部品には、次のような利点があります:

炭素繊維加工製品の梱包

当社の炭素繊維加工製品は、元の状態で製品の品質を維持するために、保管中および輸送中に慎重に取り扱われます。

炭素繊維加工製品に関するFAQ

Q1: どのような産業で炭素繊維加工製品が使用されていますか?

A1: 炭素繊維加工製品は、その強度、軽量性、精密性により、様々な産業で広く使用されています。主な産業には次のようなものがあります:

航空宇宙:航空宇宙:高い応力と温度に耐える軽量構造部品、ブラケット、サポートの製造に。

自動車:ボディパネル、シャーシ部品、サスペンション部品など、強度を損なわずに重量を減らすことが重要な高性能車のカスタム部品。

スポーツ用品自転車、ゴルフクラブ、スキーなど、軽量で高性能な素材を必要とするスポーツ用品の精密加工部品に。

医療機器強度、軽量性、耐久性が要求されるカスタムメイドの義肢、装具、その他の医療機器。

電子機器電子機器、ドローン、ロボットなどの軽量で高強度な筐体や内部部品に。

ロボット工学:ロボットアーム、グリッパー、フレームなど、軽量、高強度、高剛性の素材が求められる分野。

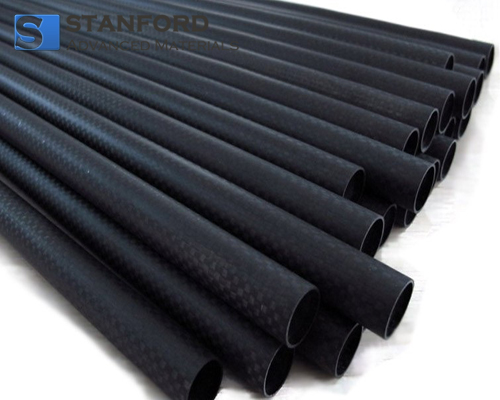

海洋:ボートやヨットのマスト、船体補強材、構造部品などの特注炭素繊維部品。

Q2: 炭素繊維加工製品のメリットは何ですか?

A2: 炭素繊維機械加工製品には、いくつかの大きな利点があります:

高い強度重量比:炭素繊維は驚くほど強靭でありながら軽量であるため、強度を維持しながら重量を減らすことが重要な用途に最適です。

精度と正確さ:CNC機械加工は、高精度と厳しい公差を可能にし、複雑なアセンブリにおいて部品が完璧にフィットし、最適な性能を発揮することを保証します。

耐久性:炭素繊維は耐腐食性、耐摩耗性、耐環境性に優れているため、過酷な環境に適しています。

カスタマイズ:これらの製品は、特定の設計、性能、美観の要件を満たすように製造することができ、各コンポーネントは、アプリケーションの正確なニーズに合わせて調整されることを保証します。

性能の向上:炭素繊維の高い剛性と耐衝撃性は、高ストレス・高性能環境における性能向上に貢献します。

Q3: 炭素繊維加工製品はどのように製造されるのですか?

A3: 炭素繊維機械加工製品の製造工程は、通常以下の通りです:

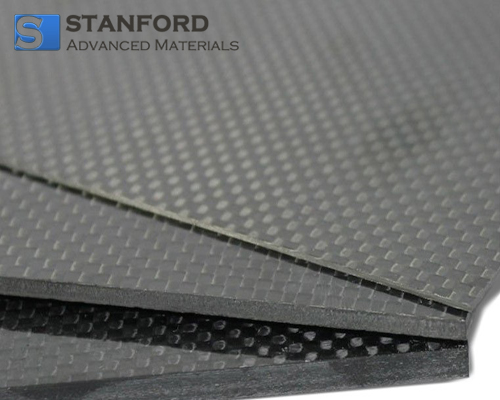

材料の選択:材料の選択:要求される性能特性に基づいて、適切な炭素繊維材料(シート、プリプレグ、複合材料)を選択します。

切断と準備:炭素繊維材料は、レーザー・カッター、ウォーター・ジェット、バンド・ソーなどのツールを使用して、希望のサイズや形状に切断されます。

CNC機械加工:CNCマシンを使用して、材料を必要な仕様に合わせて正確に切断、穴あけ、成形し、仕上げます。CNCマシニングは高い精度を提供するため、複雑な形状や厳しい公差に最適です。

仕上げ:機械加工の後、サンディング、研磨、コーティングなどの工程を経て、希望の表面仕上げ(つや消し、光沢など)に仕上げることができる。

品質管理:すべての製品は、寸法検査、強度試験、表面仕上げの評価など、要求された仕様に適合していることを確認するための徹底した品質管理チェックを受けます。