先端材料の曲げ強度

曲げ強さの紹介

曲げ強さは、曲げ強さまたは曲げ弾性率とも呼ばれ、破壊することなく曲げ力に耐える能力を測定する材料の重要な特性です。構造材や耐荷重用途に使用される材料の耐久性と性能を決定する重要な要素です。

曲げ強さは、材料に曲げ荷重がかかったとき、破壊が起こるまでに材料が経験する最大応力と定義される。この特性は、航空宇宙からヘルスケアまで幅広い産業で一般的に使用されているセラミック、複合材料、エンジニアリングポリマーなどの先端材料において特に重要です。

一般的な材料の曲げ強さ

曲げ強さは材料によって大きく異なります。最も一般的な材料とそのおおよその曲げ強さには次のようなものがあります:

- 金属:一般的に、鋼やアルミニウムなどの金属は比較的高い曲げ強度を持ちます。例えば、軟鋼の曲げ強さは250~700MPaであり、アルミニウム合金の曲げ強さは通常150~300MPaである。

- ポリマー:熱可塑性ポリマーや熱硬化性ポリマーのほとんどは、金属よりもはるかに低い曲げ強さを示し、その値は通常50~150MPaの範囲にある。しかし、PEEK(ポリエーテルエーテルケトン)のような高性能ポリマーは、はるかに高い値を達成することができます。

- 複合材料:複合材料の曲げ強さは、その構成材料と製造工程の質に大きく依存する。例えば炭素繊維強化複合材は1000MPaを超える曲げ強さを示すことがあるが、ガラス繊維複合材は200~500MPaである。

- セラミックス:セラミックスは高い硬度と耐摩耗性で知られるが、脆い傾向がある。曲げ強さには大きなばらつきがあり、アルミナのような伝統的なセラミックスの曲げ強さは通常100~500MPaです。

ジルコニアの曲げ強度

ジルコニア(ZrO₂)は、高い強度、靭性、熱安定性で有名なセラミック材料です。歯科インプラント、切削工具、航空宇宙やエネルギー分野の構造部品などの産業で広く使用されています。ジルコニアの曲げ強度はセラミックの中で最も高い部類に入り、相や加工によって800~1,200MPaの範囲にある。

ジルコニアの曲げ強さは、材料の特定の配合(部分安定化ジルコニアや完全安定化ジルコニアなど)や微細構造など、いくつかの要因によって影響を受けます。イットリアのような材料で安定化されたジルコニアの正方晶相は、単斜晶相と比較して強度と靭性が向上している。粒径、気孔率、不純物の存在もジルコニアの曲げ強さを決定する上で重要な役割を果たす。

窒化ケイ素の曲げ強度

窒化ケイ素 (Si₃N₄)はもう一つの先端セラミック材料で、タービンエンジン、ベアリング、切削工具などの高性能用途によく使用されます。窒化ケイ素は、高強度、破壊靭性、耐熱衝撃性などの卓越した機械的特性で有名です。窒化ケイ素の曲げ強さは、特定の組成と製造方法によって異なりますが、通常700~1,500MPaです。

窒化ケイ素の曲げ強さは、相の種類(α-またはβ-窒化ケイ素)と粒径を含む微細構造の影響を受けます。特にイットリアやアルミナなどの二次相で強化された微粒窒化ケイ素は、優れた曲げ強度と耐クラック性を示すことができる。さらに、最適な性能を得るためには、焼結プロセスと不純物の管理が極めて重要です。

曲げ強さに影響する因子

材料の曲げ強さは、以下のような様々な要因に影響される:

1.材料組成:1.材料組成:複合材や合金中の材料の種類と比率は、 曲げ強さに大きな影響を与える。例えば、ジルコニアのようなセラミックでは、イットリアのような安定化剤の添加により、曲げ強度と靭性の両方が向上する。

2.微細構造:材料内の粒径、気孔率、欠陥や不純物の有無は、曲げ力に抵抗する能力に大きな影響を与えます。結晶粒径が小さいほど機械的特性は向上する傾向にあるが、気孔率や欠陥が大きいと強度が低下する。

3.加工技術:焼結温度、冷却速度、成形技術などの材料の製造方法は、その微細構造、ひいては曲げ強さに影響を与える可能性がある。例えば、高温で焼結されたジルコニアや窒化ケイ素の部品は、曲げ強度が向上することが多い。

4.環境条件:温度、湿度、腐食性物質の存在は、材料、特にセラ ミックスや複合材料の曲げ強さに影響を与える。例えば、ジルコニアは特定の条件下で相変態を起こし、強度の低下につながることがある。

5.荷重条件:静的条件下か動的条件下かを問わず、材料への負荷のかけ方はその性能に影響を与えます。一部の材料、特にセラミックは、ゆっくりとした定常荷重の下では良好な性能を発揮しますが、急激な荷重や繰り返し荷重の下では破損することがあります。

よくある質問

曲げ強さと引張強さの違いは何ですか?

引張強さは、引っ張られたり伸ばされたりする力に抵抗する材料の能力を測定し、曲げ強さは曲げに抵抗する能力を測定します。両者には関連性がありますが、曲げ強さは通常より複雑な応力分布を含み、曲げが主な負荷モードである用途では重要な要素となります。

曲げ強さは改善できますか?

はい、曲げ強度は、組成、微細構造、加工条件の変更など、材料の改良によって向上させることができます。セラミックでは、安定化剤の使用と最適温度での焼結により、曲げ強度を大幅に向上させることができます。さらに、炭素繊維のような強化材や複合材料に二次相を加えることでも、性能を高めることができます。

曲げ強さと靭性には関係がありますか?

曲げ強度は材料の曲げ力に対する抵抗力に関係し、靭性は材料が破壊することなくエネルギーを吸収し変形する能力を指します。曲げ強度が高い材料は靭性も高い場合がありますが、高強度材料(脆性セラミックスなど)の中には靭性が低いものもあるため、必ずしもそうとは限りません。両方の特性を最適化するには、慎重な材料設計が必要です。

温度は曲げ強さにどのような影響を与えますか?

温度は、特にセラミックスや複合材料のような材料の曲げ強さに大きな影響を与えます。高温になると、ジルコニアなど一部の材料は相変態を起こし、強度が低下します。一方、窒化ケイ素のような材料は高温でも強度を維持することができます。

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

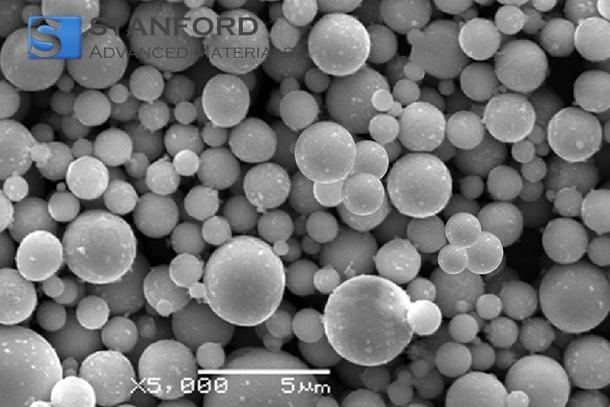

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento