必須電子材料:パート3 - ゲルマニウム

1 はじめに

ゲルマニウム(Ge)は、ユニークな物理的・電気的特性を持つ半導 体材料であり、さまざまなハイテク・アプリケーションの貴重な構成 要素となっている。原子番号32、密度5.323 g/cm³のゲルマニウムは、ダイヤモンドのような結晶構造を持ち、0.66 eVという小さなバンドギャップにより、低温で優れた電気伝導性を発揮する。この特性により、光ファイバー通信や赤外線検出器などの低温エレクトロニクスや赤外線オプトエレクトロニクスに優れた材料となっている。ほとんどの半導体技術でシリコン(Si)に負けているにもかかわらず、ゲルマニウムは高周波、高速エレクトロニクス、太陽電池、量子コンピューティングにおいて重要な地位を保っている。また、シリコンとの統合が可能であることから、先進的な集積回路技術への応用も期待されている。しかし、熱伝導率の低さ、コストの高さ、大規模結晶成長の難しさなどの課題により、特に半導体産業を支配するシリコンと比較して、ゲルマニウムの広範な応用は制限されている。

図1 ゲルマニウム単結晶

2 ゲルマニウムの基本特性

ゲルマニウム(Germanium)は、原子番号32、原子量72.64の化学元素である。元素周期表では第4周期、IVA族に位置する。自然界では、ゲルマニウムには70Ge、72Ge、73Ge、74Ge、76Geの5つの安定同位体がある。700℃以上の温度で、ゲルマニウムは酸素と反応してGeO2_22を形成し1,000℃以上では水素と反応する。微粉末のゲルマニウムは、塩素や臭素の中で燃焼することができる。ゲルマニウムは優れた半導体であり、高周波電流検出器や交流整流器として広く使用されている。さらに、赤外線光学材料、精密機器、触媒としても使用されている。ゲルマニウム化合物は、蛍光パネルや様々な高屈折率ガラスを製造することができる。周期表では、ゲルマニウムはスズや鉛と同じグループに属し、どちらも古代文明によって発見され利用されてきた。しかし、ゲルマニウムは長い間、工業的規模で採掘されてこなかった。これは地殻中のゲルマニウム含有量が少ないからではなく、ゲルマニウムが地殻中に最も分散している元素のひとつであるため、ゲルマニウムを含む鉱石は稀なのである。

ゲルマニウム(Ge)には独特の物理的特性がある。その結晶構造は菱形で、各ゲルマニウム原子は4つの隣接する原子と共有結合でつながって四面体構造を形成している。ゲルマニウムの密度は5.323g/cm³、融点は937.4℃、沸点は2833℃、熱伝導率は約60W/(m・K)と、金属材料に比べて低い。半導体としてのゲルマニウムは、室温で高い導電率(約1.6×10³ S/m)と0.66eVのバンドギャップ幅を持ち、低温ではシリコン(Si)よりも導電率が高いが、高温では性能が劣る。ゲルマニウムの直接バンドギャップ特性は、波長1.55μmの赤外光の影響を受けやすく、赤外光電子応用に優れているため、光ファイバー通信や赤外検出器などの分野で広く使用されている。ゲルマニウムは室温では化学的に安定であるが、高温では大きな影響を受ける。また、脆性が高く、硬度は6.0モースであるため、機械的強度が要求される用途には制限がある。現代の電子機器のほとんどはシリコンで作られているが、ゲルマニウムは高速エレクトロニクスと赤外線技術、特に低温と高周波において、依然として重要な用途がある。

表1 ゲルマニウムの物理的性質

|

外観 |

暗青色、結晶性、銀白色の脆い金属。 |

|

価数 |

+2, +4 |

|

第一イオン化エネルギー |

7.899eV |

|

溶解度 |

水に不溶 |

|

原子体積 |

13.6cm3/mol |

|

相対原子質量 |

72.64 |

|

モース硬度 |

6 |

|

音の伝搬速度 |

5400m/s |

|

密度 |

5.35g/cm3 |

|

融点 |

937℃ |

|

沸点 |

2830℃ |

|

熱・光係数 |

dn/dT≒0.0004/K (25~150) |

3 ゲルマニウム製造プロセス

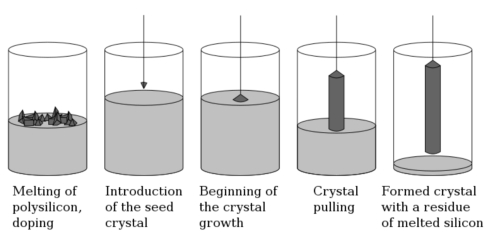

3.1 Czochralski法

Czochralski法は、ゲルマニウム単結晶を含む各種半導体単結晶の作製に広く用いられている一般的な単結晶成長技術である。ストレート引上げ法は、溶融状態のゲルマニウムまたはゲルマニウム合金の液晶を溶融プールから引上げ、徐々に冷却して結晶化させ、最終的に大型で高品質のゲルマニウム単結晶を得る方法である。この方法は、高純度で欠陥の少ない単結晶を製造することができるため、半導体産業、特にゲルマニウム材料の調製において一般的に用いられている。

通常、高純度のゲルマニウム(Ge)が原料として使用されるか、ゲルマニウム合金(例えば、ゲルマニウムとシリコンの合金)が溶液源として使用される。高純度ゲルマニウムは通常、純度99.999%以上である。Czochralski法では、ゲルマニウムを加熱するために誘導加熱炉または別のタイプの高温炉を使用するのが一般的である。炉内では、ゲルマニウムとの化学反応を防ぐため、石英や白金などの耐熱性の高い材料で作られた容器に溶融ゲルマニウムが収容される。ゲルマニウムの融点は937.4℃であるため、溶融物の温度はこれよりわずかに高く、通常は1050℃~1150℃に設定する必要がある。これにより、ゲルマニウムが液体の状態を保つことができる。これにより、ゲルマニウムが液体状態を保ち、結晶の成長が促進される。

ゲルマニウム原料はまず炉に入れられ、誘導加熱されて液体状態に溶融される。不純物や気泡を避けるため、融液が均質な状態を保つようにする必要がある。

結晶種は、結晶成長を導くための最初の単結晶である。Czochralski法では、結晶種の材料として一般的に純ゲルマニウム単結晶ウェハーが使用される。高品質で完全な格子を持つゲルマニウム単結晶ウェハーが結晶シードとして選択される。シードの結晶方位は、ターゲット単結晶の結晶方位と同じである必要があり、通常はゲルマニウムの<100>または<111>結晶面である。結晶種は溶融ゲルマニウムの表面に垂直に浸漬され、溶融プールの温度で結晶成長が始まります。結晶種と融液が接触すると、融液中のゲルマニウム原子が徐々に結晶種の表面に付着し、単結晶構造が形成される。

結晶種と溶融プールの接触面で、結晶が外側に成長し始める。結晶が均一に成長するように温度と引き上げ速度を制御しながら、ゆっくりと着実にシードを融液プールから垂直に引き抜く。引き上げ速度は通常、0.5~2mm/分の範囲である。引上げ速度が速すぎると結晶欠陥につながる可能性があり、遅すぎると制御が難しい特大結晶になる可能性がある。ゲルマニウム単結晶の品質と構造を確保するためには、温度勾配を正確に制御する必要がある。通常、結晶が融液から引き上げられるにつれて温度は低下し、それに応じて結晶成長速度も遅くなります。結晶成長の方向とサイズは、上部の冷却ゾーンの温度を制御することで制御できる。高温でのゲルマニウム酸化を避けるため、成長プロセスは通常、真空または不活性ガス(アルゴンなど)雰囲気中で行われる。

結晶種の指導の下、ゲルマニウム単結晶は徐々に成長し、大きな単結晶を形成する。結晶が成長を続けると、ゲルマニウム単結晶は徐々に直径と長さが大きくなります。直進延伸法では、直径数ミリから数インチの大きなゲルマニウム単結晶を作ることができます。ゲルマニウム単結晶が目的の大きさまで成長すると、ゆっくりと冷却が始まります。冷却プロセスでは、結晶内の温度差応力や熱亀裂を避けるため、厳密な温度制御が必要です。結晶を高温領域から室温領域に徐々に移動させ、冷却を確実に制御し、構造欠陥のリスクを低減するために、漸進冷却がしばしば採用される。

Czochralski法によって作製されたゲルマニウム単結晶は、通常、欠陥密度が低く、結晶構造が完全で、不純物の含有量が少ない。成長過程で転位、マイクロクラックなどの格子欠陥が現れることがあり、その場合は通常、X線回折、光学顕微鏡、電子顕微鏡による品質検査が必要となる。また、ゲルマニウム単結晶の電気的特性(キャリア濃度、移動度など)や光学的特性(透過率、吸収係数など)も品質を評価する上で重要な指標となります。

ゲルマニウム単結晶が冷却され、所定の大きさになると、所望のシート状などに切断することができる。一般的な加工方法には、切断、研磨、ドーピングなどがある。用途によっては、ゲルマニウム単結晶に特定の元素(リン、ホウ素など)をドープして電気的特性を調整する必要があります。ドーピングは通常、拡散または結晶成長プロセス後のドーパントの添加によって達成される。

図2 チョクラルスキー法の原理

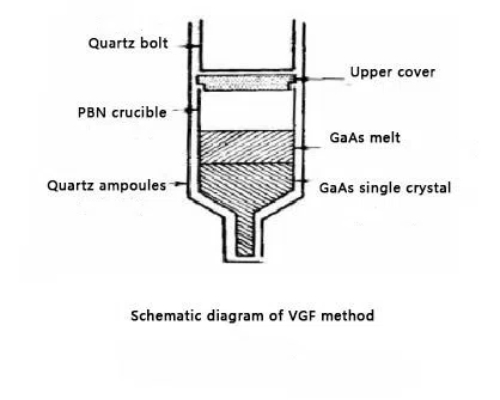

3.2 垂直勾配凍結法

垂直勾配凍結法(VGF法)は、高純度単結晶の作製によく用いられる手法で、特にゲルマニウム単結晶などの半導体材料の成長に適している。垂直勾配凍結法は、Czochralski法とは異なり、温度勾配を制御することによって単結晶の成長を実現するもので、高品質・低欠陥の半導体材料の作製において独自の利点を有している。

垂直勾配法は、温度勾配を利用して結晶成長を促す手法である。基本原理は、溶融した半導体材料を大きな温度勾配のある領域に置き、この温度差を利用して結晶成長の方向とプロセスを制御することにより、材料の液体から固体への遷移領域を制御することである。通常、融液は上部から下部に向かって垂直な温度勾配を形成し、その結果、融液の上部では温度が高くなり、下部では温度が低くなる。VGF法のポイントは、融液の温度勾配を精密に制御することで、融液が下部から徐々に凝固し、欠陥のない、あるいは欠陥の少ない単結晶構造を形成できることである。

高純度ゲルマニウムの調製に垂直勾配法を実施するには、まず融液を準備する必要がある。高純度ゲルマニウムは、通常、高温耐性の石英または白金でできた特殊なるつぼに入れられます。るつぼに入れられた材料は融点以上に加熱され、液体状態に保たれる。その後、融液の上下の温度を制御することにより、装置内に垂直方向の温度勾配が形成される。通常、融液の下部は低温(融点に近い)に保たれ、上部は高温に保たれる。この温度勾配により、材料は上部から下部へと徐々に凝固していく。温度勾配の大きさと方向は非常に重要で、結晶成長速度、結晶粒の大きさ、単結晶の品質を決定する。

融液の冷却領域では、結晶種は通常、低温ゾーン(すなわち融液の下部)に置かれる。温度が徐々に下がる間に融液が凝固し、シードが融液に接触し始め、結晶の成長を指示する。温度が下がるにつれて、結晶はシードから上方に成長し始め、るつぼ内の融液全体が徐々に単結晶構造に凝固する。VGF法では、冷却速度(すなわち温度勾配)を調整することにより、結晶成長速度を制御する。通常、結晶成長速度は、結晶が低欠陥で徐々に成長できるように、ゆっくりとした速度で行われる。結晶成長速度を制御することで、欠陥を最小限に抑え、結晶の品質を向上させることができる。成長速度が速すぎると、結晶に転位などの欠陥が生じる場合がある。

結晶成長が完了した後は、プロセス全体が安定的に行われるように、温度を徐々に下げていきます。結晶は溶融プールから単結晶へと徐々に凝固し、冷却も急激な温度変化による応力やクラックを避けるため、ゆっくりと温度を下げる必要がある。

VGF法には、特に欠陥密度が低く、格子の歪みが少ないという点で、非常に高品質な単結晶の製造を可能にする独自の利点がある。結晶成長中の温度勾配がより安定しているため、結晶中の過剰な転位やその他の格子欠陥を効果的に回避することができる。この方法は成長過程における制御精度が高く、不純物を効果的に除去できるため、VGF法は高純度半導体材料、特に光電子デバイスの製造に特に適しており、高周波デバイスはより広く使用されている。Czochralski法と比較して、VGF法は通常、より低い結晶成長速度を採用し、より均質な結晶構造を得るのに役立ち、内部応力の発生を低減し、その結果、単結晶の全体的な性能を向上させる。さらに、VGF法では結晶を引き伸ばす必要がないため、引き伸ばし工程で発生する可能性のある結晶の破断や不均一な成長の問題が回避され、一部の脆性材料の調製に特に適している。VGF法により、大型で高品質な単結晶材料をより容易に作製することができ、これは一部のハイエンド・エレクトロニクス、太陽電池、およびその他の用途において非常に重要である。

しかし、VGF法はより精密な温度制御システムを必要とするため、装置コストが高くなる。特に、融液の温度勾配制御や冷却速度制御など、設備に高度な技術が要求される。また、VGF法は通常、ストレート延伸法よりも成長速度が遅いため、成長プロセス全体に時間がかかる。このため、特に大量生産が必要な場合、生産効率の面で他の方法(例えば、Czochralskiの方法)ほど効率的ではないかもしれない。VGF法は高純度材料の調製には適しているが、材料の融点や熱伝導率などの物性に対する要求が高いため、すべての材料、特に融点の高い材料や熱伝導率の低い材料に適用できるわけではない。

図3 VGF法の模式図

4 ゲルマニウムの応用

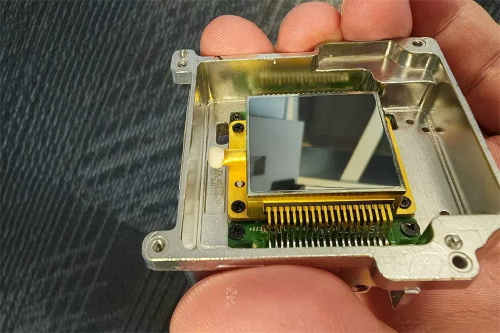

1.高速エレクトロニクス:ゲルマニウムの高い電子移動度(シリコンの約2倍)は、高周波・高速エレクトロニクスへの利用を非常に有望視している。特に高速スイッチングを必要とするマイクロエレクトロニクスデバイスでは、ゲルマニウムは動作速度と効率の向上に役立つ。ゲルマニウムはエネルギー帯域幅が狭く、キャリア移動度が高いため、高周波アプリケーションでより優れた性能を発揮できる。このため、無線通信、無線周波数(RF)増幅器、UHF増幅器などの用途でゲルマニウムが使用されている。

図4 ゲルマニウム・チップ

2.赤外光学材料:ゲルマニウムは中赤外域(2~12μm)の透過率に優れており、赤外線検出器やイメージング・システムに理想的な材料です。例えば、ゲルマニウムは赤外線センサーや赤外線カメラなどのデバイス、特に軍事、セキュリティ、気候モニタリングの分野で広く使用されています。ゲルマニウムはバンドギャップが小さい(約0.66eV)ため、室温で赤外線に効果的に反応する。シリコンと比較して、ゲルマニウムは長波長赤外領域でより高感度な反応を示すため、赤外線検出器や赤外線画像システムなどの用途に広く使用されています。

3.光ファイバー通信:光ファイバーの性能を向上させるため、ゲルマニウムはしばしば光ファイバー、特にゲルマニウム添加SiO₂(Ge添加SiO₂)ファイバーにドープされる。ゲルマニウムをドープした光ファイバーは屈折率が高く、光信号をより効率的に伝送できる。そのため、ゲルマニウム材料はコア材料および利得媒体として光ファイバー通信に広く使用されている。光電変換デバイスにおいても、ゲルマニウムは効率的な光電変換材料として使用されている。ゲルマニウムはその優れた赤外応答性から、太陽電池やその他の光検出器にも使用されている。

4.集積回路(IC)およびトランジスタ:シリコン技術の進歩に伴い、ゲルマニウムとシリコンの合金(SiGe合金など)は集積回路に広く使用されている。SiGe技術は、マイクロプロセッサーや高周波集積回路などの高速・高周波アプリケーション向けに、より高い電子移動度と低消費電力を提供する。高性能集積回路(高速トランジスタなど)、特に量子効果やナノテクノロジー・アプリケーションでは、ゲルマニウムはデバイス性能を向上させる高移動度材料として使用される。シリコン基板上にゲルマニウムを集積することにより、特にマイクロメートル、さらにはナノメートルスケールにおいて、トランジスタの性能を劇的に向上させることができる。

5.半導体レーザー(LD):ゲルマニウム材料は、半導体レーザー、特に近赤外(NIR)レーザー・アプリケーションの製造に使用されている。ゲルマニウムはバンドギャップが小さく、シリコン材料とは異なる光電子特性を生み出すことができるため、低エネルギー消費で高効率の半導体レーザーに適している。ゲルマニウム・シリコン構造は現在の研究のホットスポットのひとつであり、ゲルマニウムとシリコンの組み合わせは、光通信、光インターコネクト、その他の用途向けのシリコンベースのレーザー開発に役立つ。

6.太陽電池(光起電力技術):ゲルマニウムはバンドギャップが低い(0.66eV)ため、光起電力材料の基板として使用するのに適しており、通常は他の材料(シリコンなど)と組み合わせて多接合太陽電池を形成する。多接合太陽電池にゲルマニウムを応用することで、より広いスペクトルを効果的に吸収し、太陽電池の変換効率を高めることができ、特に宇宙衛星や高効率太陽電池の応用において大きな可能性を秘めている。ゲルマニウムは、その安定した光電変換性能により、宇宙用太陽電池や航空宇宙の高効率光起電力デバイスに広く使用されている。

図5 太陽電池パネル

7.電荷結合素子(CCD):ゲルマニウム材料は、電荷結合素子(CCD)センサーにも広く使用されており、画像センシング、ビデオ撮影、顕微鏡技術などの分野で使用されている。ゲルマニウムの高い電子移動度と優れた電気的特性により、低照度条件下でも優れた検出能力を発揮する。

8.レーザーレーダー(LiDAR):ゲルマニウム材料は、レーザーレーダー(LiDAR)システム、特に高精度測距、環境スキャン、自律走行技術においても重要な用途がある。ゲルマニウムの高い応答性により、短波長の赤外スペクトル領域で優れており、効率的なレーザー検出に理想的な材料となっている。

9.量子コンピューティングと量子技術:ゲルマニウム材料は、量子コンピューティング、特に量子ビットを構築する際に可能性を秘めている。シリコンとの相性の良さから、科学者たちはゲルマニウムをシリコンベースの量子コンピューティング・システムの開発に利用し、より強力な量子コンピューターを開発することを検討している。ゲルマニウムはまた、量子センサーや量子通信への応用も検討されている。ゲルマニウムの優れた電気特性と低欠陥特性を利用することで、より効率的な量子センシング・デバイスを構築することができる。

図6 量子コンピューターのためのゲルマニウム

5 ゲルマニウムの利点と限界

5.1 ゲルマニウムの利点

1.高い電子移動度:電子移動度は、電子が半導体材料中を移動する能力を示す重要な尺度であり、ゲルマニウムはシリコン(Si)よりも電子移動度が高く、Siの約2倍(約3900cm²/V・s)である。これは、ゲルマニウムが高速トランジスタのような高速エレクトロニクスにおいてシリコンを凌駕し、より高速なスイッチングと低消費電力を実現することを意味する。

高い移動度により、ゲルマニウムは高周波(RF)や高速通信において優位性を発揮し、より効率的な信号伝送を可能にする。

2.低バンドギャップ特性(0.66eV):ゲルマニウムはバンドギャップが小さい(0.66eV)ため、低温または低エネルギーで高い導電性を示すことができる。この特性により、ゲルマニウムは赤外光電子デバイス(赤外検出器、光ファイバー通信など)に非常に適している。

また、バンドギャップが低いため、ゲルマニウムは特定の高効率光電変換デバイス(太陽電池など)、特に長波長スペクトルを効果的に吸収できる多接合太陽電池の下層でも有利に働く。

3.高い透過率(赤外スペクトル):ゲルマニウムは中赤外領域の光透過率が非常に高く(2~12μm)、赤外線イメージングや赤外線検出器などの分野に理想的な材料である。これらの用途において、ゲルマニウムはデバイスの感度と精度を高めることができる。

図7 赤外線ゲルマニウムガラス

このためゲルマニウムは、軍事探知、気候監視、セキュリティなどの分野の赤外線センサーで重要な役割を果たしている。

4.シリコンとの相性の良さ:ゲルマニウムはシリコンと相性の良い結晶構造を持ち、合金(例えばSiGe合金)を形成することができるため、シリコンとゲルマニウムの長所を十分に発揮することができる。例えば、集積回路(IC)に使用されるSiGe合金は、高速ICの性能を大幅に向上させることができる。

ゲルマニウムとシリコンの相溶性により、ゲルマニウムをシリコンベースの電子機器、特に高周波・高速デバイスに統合することが可能になる。

5.高効率太陽電池に適している:バンドギャップが小さいため、ゲルマニウムはスペクトルの長波長部分を効果的に吸収することができ、特に多接合太陽電池の下層材料として、太陽電池の光電変換効率を高めることができる。ゲルマニウムの高効率性により、宇宙用太陽電池に広く利用されている。

6.量子コンピューティングにおける可能性:ゲルマニウム材料の低欠陥特性は、量子コンピューティング、特に量子ビット(qubits)の構築に役立つ可能性がある。ゲルマニウムとシリコンの間の互換性により、ゲルマニウムは量子コンピューティングにおける集積量子ビットの理想的な構成材料となり、特にシリコン量子コンピューティング研究において重要である。

5.2 ゲルマニウムの限界

1.熱伝導率の低さ:ゲルマニウムの熱伝導率(約60 W/m・K)は、シリコンの熱伝導率(約150 W/m・K)よりもはるかに低い。このため、高電力密度の半導体デバイスでは、ゲルマニウムの放熱能力が低く、熱がこもりやすいため、デバイスの安定性や長期信頼性に影響を及ぼします。

高温での性能低下と放熱の問題は、大電力用途におけるゲルマニウム材料の主な制限要因である。

2.価格の上昇:特に高純度ゲルマニウムの調製プロセスは複雑で、高度な結晶成長プロセスを必要とするためである。その結果、ゲルマニウムはシリコンよりも製造コストが高くなり、コスト重視の特定の用途に広く採用することが難しくなる。

ゲルマニウムはハイエンドのアプリケーションでは有利であるにもかかわらず、コストが高いため、特に低コストを必要とする一部の家電分野では、大規模な商業化アプリケーションの普及が制限されている。

3.成長技術と結晶品質の問題:ゲルマニウム単結晶成長はより困難であり、特に高品質で大型のゲルマニウム単結晶の作製には、直線引き上げ法(Czochralski法)、垂直勾配因子法(VGF法)などの高精度の成長制御技術が必要である。ゲルマニウム結晶の製造と応用は、これらの技術の複雑さとコストのために、いくぶん制約されている。

ゲルマニウムは、結晶構造中に転位、欠陥、不純物を持つことがあり、これが高性能電子デバイスへの応用に影響を及ぼしている。

4.限られた工業生産規模:ゲルマニウムはハイエンドの用途で優れた性能を発揮するが、現在の生産規模と設備投資はシリコンのそれにまだ及ばない。ゲルマニウム材料のサプライチェーンは、シリコンのサプライチェーンほど成熟しておらず、広範囲に及んでいないため、特に民生用電子機器や低コストのデバイスなど、一部の大規模アプリケーションでの普及が制限されている。

6 結論

ゲルマニウムは、高速エレクトロニクス、赤外感度、オプトエレクトロニク ス機能が不可欠な分野で大きな利点を提供する。優れた電子移動度、低バンドギャップ、シリコンとの互換性により、通信システム、赤外線イメージング、エネルギー効率の高い太陽電池などの高性能アプリケーションに最適である。しかし、ゲルマニウムの使用には、熱伝導率の低さ、製造コストの高さ、大規模製造における課題など、いくつかの制約がある。このようなハードルにもかかわらず、ゲルマニウムは先端エレクトロニクス、特に高精度と高性能を必要とするニッチ・アプリケーションにおいて重要な材料であり続けている。ゲルマニウムの製造技術やシリコンベースの技術との統合における技術革新が続けば、量子コンピューティングや次世代オプトエレクトロニクスといった新たな分野での役割が拡大する可能性がある。

スタンフォード・アドバンスト・マテリアルズ(SAM)は、高品質のゲルマニウム材料の主要な供給者であり、信頼性の高い材料ソリューションでこれらの重要なアプリケーションをサポートしています。

関連記事

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

Chin Trento

Chin Trento