積層造形における球状粉末

1 はじめに

積層造形技術(Additive Manufacturing Technologies、AM)、または3Dプリンティング(3DP)は、3次元CADデータに基づき、層ごとに材料を積層してソリッド部品を製造する技術である。

3Dプリンティング技術の歴史的発展は、絶え間ない進歩と拡大の過程である。ラピッドプロトタイピングの黎明期から今日の幅広い用途に至るまで、3Dプリンティング技術は、宝飾品のデザイン、靴のデザインと製造、工業デザイン、建築デザイン、エンジニアリングデザインと建設、自動車デザインと製造、航空宇宙、歯科、その他の医療分野などのデザインと製造の分野で使用されてきた。

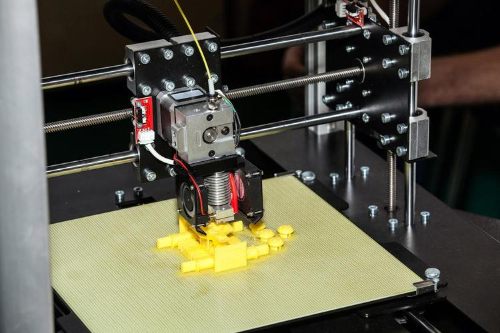

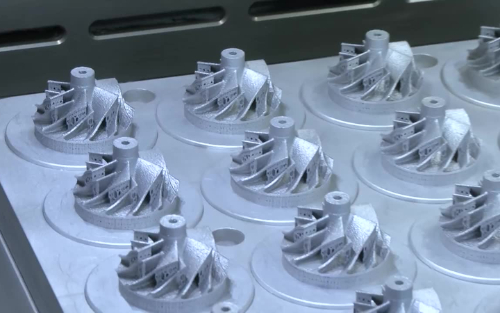

図1 幅広く利用されるようになった3Dプリンティング技術

2 積層造形技術と歴史的発展

アディティブ・マニュファクチャリング(AM)は、3Dプリンティングとも呼ばれ、材料を層ごとに積層することで3次元形状を直接造形する高度な製造技術である。伝統的な減法的製造(切削など)やアイソマテリアル製造(鋳造など)とは異なり、AMは、金型や複雑なツーリングを必要とせずに、 "離散 - スタッキング "の原理に基づいており、直接設計の自由度が高く、材料の高い利用率で、製造を完了するためにデジタルモデルに基づいてすることができ、迅速に複雑な構造およびその他の重要な利点をカスタマイズすることができます。

積層造形(AM)技術は、従来のプロセスでは造形が困難な非常に複雑な部品の製造に特に適しており、生産性の低さ、リードタイムの長さ、コストの高さといった従来の製造の欠点に効果的に対処している。その中核となる利点は、設計上の制約を打破し、ニアネットシェイプ機能によって複雑な形状(内部ランナー、薄肉部品など)を直接構築することにあり、部品点数と組立要件を大幅に削減すると同時に、性能の最適化(軽量設計など)を実現する。さらに、AMは迅速な反復「設計-失敗-修正」サイクルをサポートし、製品開発サイクルを劇的に短縮すると同時に、単一部品や生産中止部品の経済的な生産を可能にします。正確な層ごとの材料積層により、この技術は材料の無駄を従来のプロセスの10%未満に削減し(バイフライ比の最適化)、航空宇宙や原子力推進などのハイエンド・アプリケーションに効率的で柔軟な製造ソリューションを提供すると同時に、コストを削減します。

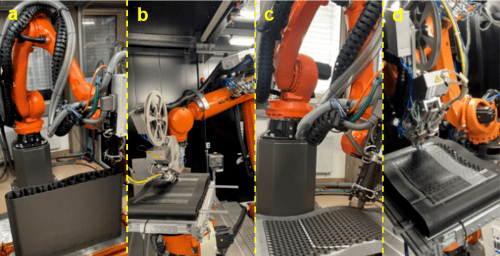

図2 航空宇宙構造物向けに開発された新規複合材積層造形技術

積層造形技術は、造形原理と材料特性によってさまざまなタイプに分けられ、主に粉末床溶融法(SLM/ EBMなど)、材料押出法(FDMなど)、光硬化法(SLA/DLPなど)、DED(Directed Energy Deposition)などがある。核となる原理は、デジタル・モデリングによって材料を層ごとに形成することです。まず、コンピュータ支援設計(CAD)を使用して3次元モデルを構築し、それを2次元の層データにスライスします。その後、装置は層データに従ってエネルギー源(レーザー、電子ビームなど)または押出装置を制御し、粉末を選択的に溶融し、樹脂を硬化させ、または熱可塑性材料を押し出し、層ごとに積層して実体を形成します。例えば、粉末冶金(SLM)技術では、高エネルギーのレーザーで金属粉末を精密に溶かし、層を積み重ねて高密度の部品を形成し、光硬化(SLA)技術では、紫外線レーザーで液体感光性樹脂を走査して硬化させ、微細な構造を形成する。印刷後、パウダークリア、熱処理、表面研磨などの後処理を行い、最終的に要求性能を満たす完成品を得る。全工程で金型を必要としないため、複雑な幾何学構造の自由な設計と効率的な製造が可能である。

表1 EBMとSLMの比較

|

特性評価 |

EBM |

SLM |

|

エネルギー源 |

電子ビーム |

レーザー |

|

使用環境 |

高真空 |

不活性ガス(アルゴンなど) |

|

適用材料 |

高融点金属(チタン、タンタル、タングステン等) |

ステンレス、アルミ合金、コバルトクロム合金等 |

|

部品サイズ |

大型、厚膜 |

小型および中型サイズ、高精度細部 |

アディティブ・マニュファクチャリング(AM)プロセスは、設計と前処理段階から始まり、部品構造の解析、モデルの検証、造形レイアウト計画まで、あらゆる準備を網羅します。この段階では、サポート生成とモデル・スライス・パスの最適化が、その後の製造の精度と効率を直接左右します。例えば、粉末の粒度分布や流動性は、粉末の広がりの品質に直接影響します。製造後の後処理には、粉末の除去、残留応力を除去するための熱処理、支持構造の除去、プレート分離が含まれ、その後、精密機械加工(溶接、研磨など)、部品が使用基準を満たすことを確認するための厳格な試験(非破壊試験など)が行われます。組み立て段階では、検証試験と冶金学的認証を組み合わせて完全な部品生産プログラムを形成し、特に高温環境用に耐熱性と耐酸化性を高める特殊コーティング工程(遮熱コーティングなど)を行います。プロセス全体は、プロセスパラメータと材料特性を継続的に最適化する反復ライフサイクルに基づいており、例えばGradiら(2021)が提案したモデルを参考に、「設計-製造-試験-改善」サイクルを通じて、試作から量産へのシームレスな移行を実現し、最終的に過酷な使用条件下でのAM部品の信頼性と長持ちする性能を確保することができる。過酷な使用条件下でのAMパーツの信頼性と寿命。

1980年代、初期の3Dプリンティング技術が本領を発揮しました。この段階の技術はラピッドプロトタイピング(Rapid Prototyping)と呼ばれ、その中核となるコンセプトは、デジタルモデルに基づいてオブジェクトをレイヤーごとにプリントし、迅速なプロトタイピングを可能にすることでした。1990年代から21世紀初頭にかけての開発中期に成熟し始め、工業デザイン、モデリング、プロトタイピングに応用されただけでなく、医療、航空、自動車、建築の分野にも浸透し始めた。21世紀に入ってから、3Dプリンティング技術はさらに大きなブレークスルーを遂げ、複雑な構造や精密部品をプリントできるだけでなく、マルチマテリアル、マルチカラープリントも実現できるようになった。これにより、製造、医療、航空宇宙、その他多くの分野における3Dプリンティングの応用は、より広範で奥深いものとなった。

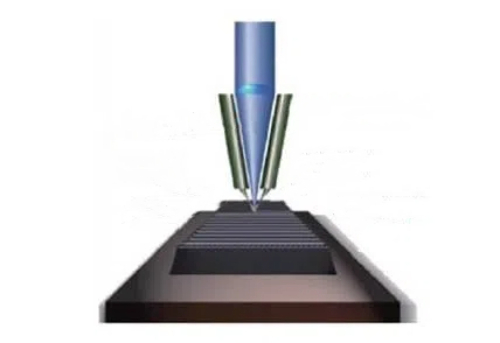

図3 積層造形技術

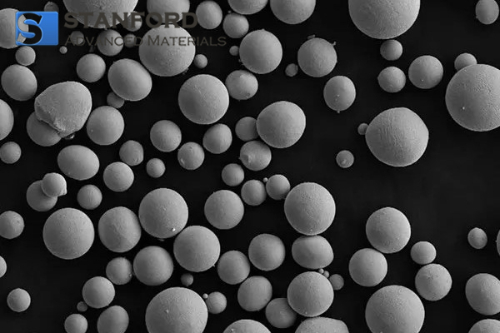

3 球状粉末:コア材料であり積層造形技術発展の鍵

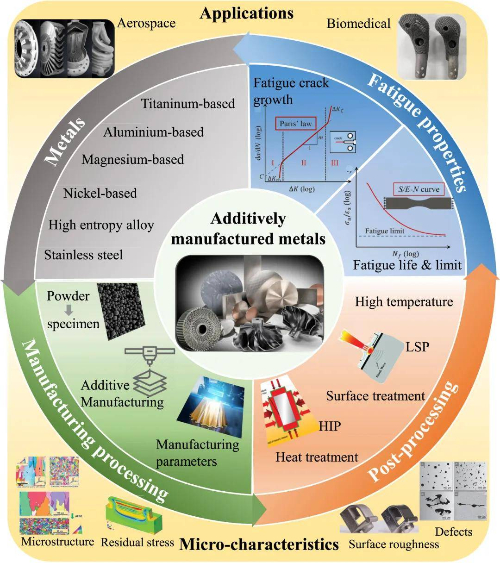

球状粉末は、高度なプロセスによって調製された金属または合金の粉末で、ほぼ完全な球形または球状の粒子形態を持ち、積層造形(AM)の分野における「ゴールドスタンダード」と考えられている。この種の粉末の核となる利点は、そのユニークな物理的特性に由来する。高い真球度(真球度係数が1に近い)により、粉末散布工程で均一に分散させることができ、層間空隙率を大幅に低減できる。優れた移動性により、複雑な空洞や微細構造への粉末の迅速な充填が可能になるため、印刷効率が向上する。同時に、低酸素含有量(例えば、酸素含有量が0.15%未満のチタン合金粉末)の厳格な管理により、部品の機械的特性に対する不純物の悪影響を回避できる。低酸素含有量(例えばチタン合金粉末の酸素含有量0.15%未満)の厳格な管理により、部品の機械的特性に対する不純物の悪影響を回避することができる。さらに、狭い粒度分布(例えば、レーザー選択溶融技術では15~60μm)を通して、球状粉末は材料のサイズに関する異なる付加製造プロセスの特定のニーズを満たすことができ、高品質の成形の基礎を築く。

球状粉末は、積層造形技術においてかけがえのない役割を果たしている。例えば、レーザー粉末床溶融(LPBF)プロセスで球状チタン合金粉末(Ti-6Al-4Vなど)を使用すると、部品密度が99.9%になり、クラックや残留応力が効果的に低減されます。この材料特性はまた、AM技術に従来の製造上の制約を打破する能力を与えている。航空エンジンのブレード内部の冷却ランナーから、医療分野におけるパーソナライズされた骨インプラントの多孔質構造まで、球状粉末は機能性と軽量化の両方に最適化された複雑な形状の自由設計をサポートしている。同時に、AM技術の層ごとの積層特性と球状粉末の効率的な充填特性を組み合わせることで、材料の利用率を90%以上に高め、生産コストと資源の無駄を大幅に削減することができる。航空宇宙産業では、球状高温合金(インコネル718など)で作られたタービンブレードは、摂氏1,000度以上の過酷な環境に耐えることができます。医療産業では、生体適合性のあるチタン合金粉末は、電子ビーム溶解(EBM)技術によって、従来のプロセスよりも80%低いコストで標準化されたインプラントを大量生産するために使用されています。

図4 球状TC4チタン基粉末(Ti-6Al-4V)

球状粉末の調製工程は、その品質とコストを直接左右する。現在主流となっているのは、エアロゾル化法、プラズマ回転電極法(PREP法)、高エネルギープラズマ球状化法(HEPS法)である。エアロゾル化法は、金属液流を高速気流で微小液滴に分解し、冷却して球状粉末にする方法で、市場シェアの80%以上を占めているが、酸素含有量の制御と設備コストが依然としてネックとなっている。PREP法は、プラズマ溶融の回転電極を利用して高純度粉末を製造する技術で、特にチタンなどの反応性金属に適しているが、エネルギー消費量が大きいため、適用規模が限られている。近年、HEPS技術の出現は、第二の球状処理のための不規則な粉末のプラズマを通して、リサイクル粉末の品質を向上させるだけでなく、チタン廃棄物の100%リサイクルを達成し、グリーン製造プロセスを推進しています。しかしながら、ハイエンドの微粒化装置を輸入に頼っているため、国産粉末の歩留まりが低く(チタン粉末では80%以下)、粉末の粒度分布や酸素含有量の変動は部品の性能のバッチ間ばらつきにつながり、特に航空宇宙などの高規格分野では致命的であるなど、業界は依然として深刻な課題に直面している。

球状粉末の高い流動性と均一な粉末拡散特性は、積層造形(AM)の高品質な基盤を提供しますが、過酷な作業条件下での機能要件を満たすためには、印刷後の表面粗さ(Ra値は通常5.5~8.9μm)を後処理技術によって最適化する必要があります。レーザー粉末床溶融法(L-PBF)で形成されたタングステン部品を例にとると、垂直方向の表面粗さ(Ra 5.5μm)は、傾斜方向の表面粗さ(例えば、45°下向き面のRa 8.9μm)よりも著しく低いため、化学機械研磨(CMP)または電気化学研磨と組み合わせてRa値を1μm未満にし、応力集中を低減して疲労寿命を向上させる必要がある。さらに、高温と腐食性の環境では保護コーティング技術が不可欠である。外部表面は、高温で焼結して1,300℃までの耐熱性を持つ緻密な酸化膜を形成するフェロクロムシリコンスラリー拡散コーティングでコーティングすることができ、内部の複雑な流路は、幾何学的精度を維持しながら耐酸化性を高めるMoSi₂溶射技術に依存している。これらの表面処理は、AM本来の粗さの限界を補うだけでなく、球状粉末との相乗効果(例えば、研磨ロスを低減するための狭い粒度分布)によって、航空宇宙ノズルや原子炉部品などのハイエンド用途における信頼性のブレークスルーを促進する。

図5 レーザー粉末床融合

4 さまざまな積層造形技術と用途に対応するさまざまな種類の球状粉末

4.1 選択的レーザー溶融(SLM):精密製造の革新者

選択的レーザー溶融(SLM)は、高エネルギーレーザーを使用して金属粉末を層ごとに溶融するもので、特に小型精密部品の製造など、複雑な構造の高精度成形に特化している。粉末の性能に対する要求は厳しく、粒径は15~60μmに制御され、真球度は0.9以上、酸素含有量は0.15%以下、メルトプールの安定性と部品の密度を確保するために中空粉末を使用しないことが求められる。例えば、航空宇宙分野では、SLM技術によって製造されたチタン合金製航空エンジンブレード(例えば、Ti-6Al-4V)は、内部ハニカム構造の設計によって高温強度を維持しながら、30%の軽量化を達成している。また、医療分野では、SLMによって印刷されたパーソナライズドチタン合金整形外科インプラントは、多孔質表面が骨芽細胞の成長を促進することによって、患者の回復サイクルを短縮する。

図6 選択的レーザー溶融(SLM)

4.2 電子ビーム選択的ゾーン溶解(EBSM):大型部品のための効率的なソリューション

電子ビーム選択的溶解(EBSM)は、高エネルギー電子ビームの高い透過力を利用するもので、大型の厚膜部品の迅速な製造に適している。粉末には、45~105μmの大きな粒径範囲、高い嵩密度、優れた耐熱性が求められる。J-31戦闘機のチタン合金製耐荷重フレームを例にとると、EBSM技術によって材料利用率が5倍になり、原材料の無駄が大幅に削減された。さらに自動車産業では、EBSM技術と銅合金粉(CuCrZrなど)を組み合わせて高効率放熱部品を製造し、流路設計の最適化を通じて、電気自動車用モーターの放熱効率を40%向上させた。

図7 電子ビーム選択ゾーン溶解(EBSM)

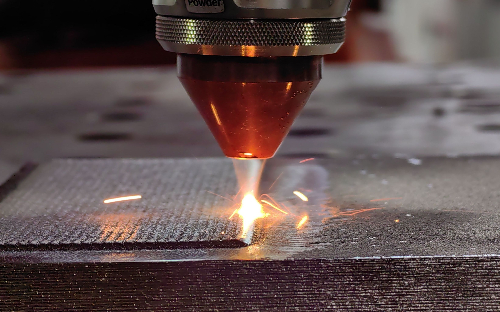

4.3 レーザー溶融めっき(LMD):大型部品の補修と強化のための強力なツール

レーザー溶融析出(LMD)は、高エネルギーのレーザーで粉末を同時に供給することにより、大型部品の表面を迅速に補修または強化するために使用される。この技術では、クラッド層の性能を保証するために、粒径90~250μmの粉末の高い流動性と高純度が要求される。航空宇宙分野では、LMD技術はタービンブレード摩耗部品の修理に使用され、勾配材料設計(コバルト基合金やタングステンカーバイド複合コーティングなど)を通じて、ブレードの寿命を3倍に延長している。重機産業では、LMD技術は大型油圧バルブ本体を直接成形し、内部ランナーの統合設計を通じて組立界面を減らし、漏れのリスクを最大70%低減している。

図 8 レーザー溶融積層法(LMD)

4.4 異業種への応用:最先端航空宇宙からコンシューマー・エレクトロニクスへの技術浸透

航空宇宙:SLMとEBSM技術は、球状チタン粉末と高温合金粉末を組み合わせ、軽量化と構造革新を促進する。例えば、某モデルロケットの燃焼室は、SLM技術で200本以上の冷却ランナーを内蔵し、耐熱温度は1200℃を超える。

医療とヘルスケア:EBSM技術は、生体適合性のあるチタン粉末を使用して、標準化された整形外科用インプラントを大量生産するもので、従来のプロセスに比べてコストを80%削減し、多孔質構造設計により術後の迅速なオッセオインテグレーションを実現する。

家電:小粒径チタン粉末(<30μm)をHDH(水素化脱水素法)と高エネルギープラズマ球状化(HEPS)技術で調製し、携帯電話のチタン合金ミドルフレームの3Dプリンティングに使用。強度と薄さのニーズを考慮し、歩留まりは80%以上で、Apple、Huaweiなどのハイエンドモデルの量産ニーズに対応。

5 将来のトレンド材料の革新と持続可能な開発

現在、積層造形技術は航空宇宙、医療などの分野で画期的な応用を達成しているものの、材料性能の限界、高いプロセスコスト、資源の持続可能性などの課題に直面している。例えば、従来のチタン合金粉末は、超高温環境下(1000℃以上)でクリープや変形を起こしやすく、従来の廃棄物粉末リサイクル技術では、酸化の問題から再利用率は50%以下である。NASAが開発したGRX-810超合金は、酸化物分散強化(ODS)技術により、1200℃で従来のニッケル基合金に比べて強度が3倍に向上し、次世代の再利用可能なロケットエンジン燃焼室の可能性を提供している。溶融池の形態と熱場分布をリアルタイムで監視することにより、レーザー出力と走査経路を動的に調整し、部品の気孔率を2%から0.5%未満に低減する。

持続可能な開発という点では、高エネルギープラズマ球状化(HEPS)技術は、チタンスクラップを高純度の球状粉末に変換することにより、100%リサイクルを達成することができます。これは、装置のスケーリング(例えば、GE AdditiveのATLASレーザーは、1メートルサイズの部品印刷をサポートする)と組み合わせることにより、大型航空宇宙部品(例えば、40インチのロケットノズル)の低コスト製造を促進します。ESAの「PROSPECT」プロジェクトは、模擬月土壌からチタン粉末を抽出することに成功している。将来的には、月面の放射線遮蔽カプセルや燃料貯蔵タンクを3Dプリントすることが実現し、深宇宙探査のための材料輸送コストが大幅に削減されるかもしれない。

実験室から工業化へ、積層造形は材料の多様化、プロセスのインテリジェンス化、ハイエンド製造パラダイムのクローズド・ループ資源再構築へ、そして球状粉末はこの変化のコア・キャリアとして、技術境界の拡大をリードし続けるだろう。

図9 3Dプリンティング技術の未来

6 まとめ

付加製造(AM)技術の要である球状粉末は、その高い真球度、優れた流動性、低い酸素含有量により、従来の製造の境界を突破するための重要な材料となっている。レーザー選択帯溶融(SLM)による精密航空宇宙用ブレードから、電子ビーム選択帯溶融(EBSM)による大型航空宇宙用構造部品、レーザークラッドデポジション(LMD)による重機械補修に至るまで、球状粉末はさまざまなプロセスのニーズ(粒径範囲、熱安定性など)に的確に適合することで、部品の高密度化、軽量化、機能統合を大幅に改善してきた。航空宇宙分野では、チタン合金と高温合金粉末は、200以上の冷却ランナーの燃焼室の統合を支援し、耐熱温度は1200℃を超え、医療分野では、パーソナライズされた治療を促進するために生体適合性設計を介して多孔質チタン合金インプラント、家電製品では、携帯電話の大量生産の中間フレームの高効率を達成するために、小粒径のチタン粉末に依存しており、80%以上の歩留まり率。

しかし、業界はまだ高い準備コスト(プラズマ球状化装置は輸入に頼るなど)、粉末性能の変動(酸素含有量と粒度分布の制御)、標準化およびその他の課題の欠如に直面している。将来的には、材料革新とインテリジェント技術がブレークスルーの核となるだろう:NASAのGRX-810超合金は、酸化物分散によって強化され、高温強度が2倍に向上している。AI駆動のプロセス最適化システムは、溶解プールのパラメーターをリアルタイムで調整し、気孔率を0.5%以下に低減することができる。持続可能性の面では、廃棄粉末のリサイクル技術(HEPSなど)と装置のスケーリング(1メートル部品印刷など)が資源効率の革命を推進しており、宇宙でのin-situ製造(ISAM)は月の土壌からチタン粉末を抽出することで、「in-situ」深宇宙探査の可能性を提供している。

実験室から工業化へ、積層造形は材料の多様化、プロセスのインテリジェンス、クローズド・ループ・リソースによって、ハイエンド製造のパラダイムを再構築している。球状粉末はこの変化の核心的担い手として、技術的ブレークスルーの礎石であるだけでなく、航空宇宙、医療、ヘルスケア、グリーンエネルギーのアップグレードを促進する鍵でもある。グローバルな研究開発協力と産業チェーンの革新の深化により、AM技術はより効率的で持続可能な未来に向けて加速し、人類が極限環境を探索し、インダストリー4.0のビジョンを実現するための永続的な力を注入する。

関連記事

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento