金属粉末の衛星現象:積層造形の課題を深く掘り下げる

1 はじめに

積層造形技術は、新たな製造技術として、 航空宇宙、自動車、医療機器など、高精度な加工を必要とする分野で広く利用されている。溶射などの従来の製造プロセスと比較して、積層造形で使用される金属粉末は、小粒径、高真球度、良好な流動性、低酸素含有量などの要件を満たす必要がある。

したがって、積層造形に適した特殊な高性能金属粉末を調製・開発することは、積層造形技術の発展のカギの一つである。

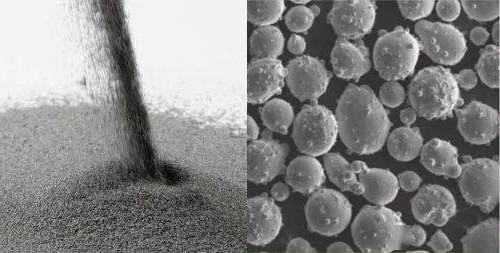

図1 エアロゾル化粉末製造装置

2 サテライトパウダーのインパクト

2.1 サテライトパウダーの理解

サテライトパウダーとは、大きな粒子のパウダーの表面に小さな粒子のパウダーが多数付着してできた欠陥パウダーのことである。これらの粒子は、人工衛星が惑星の周りを回るように、ベースとなる粉体粒子の周りに配置される。このような配列により、大きな粒子は、恒星の周りを惑星が周回するのと同様に、ベース粉末の周りに1つ以上のリング状の構造を形成する。このため、この現象はサテライト・パウダーと呼ばれている(下図2参照)。

図2 サテライトパウダーの顕微鏡的形態

サテライトパウダー現象は通常、粉末冶金や粉末冶金加工の際に発生し、様々な金属粉や合金粉が含まれる。一般に、粉末冶金で使用される金属粉末であれば、どのようなものでもサテライトパウダーが発生する可能性がありますが、金属や合金の性質や調製時の条件によっては、サテライトパウダー現象が発生しやすい金属や合金もあります。以下に、サテライト・パウダーの影響を受けやすい金属の種類を挙げる。

2.コバルトおよびその合金: マイクロコバルト粉、炭化タングステン/コバルト/クロム粉、コバルト基合金粉(Co-Cr-Mo)。

そのほか、ニッケル、チタン、アルミニウムおよびそれらの合金粉末も冶金産業で多く使用されており、サテライト粉末の影響を受ける可能性がある。

2.2 金属粉末製造の危険性

サテライトパウダーの存在は、金属粉末のかさ密度、真球度、流動性を低下させ、粉末積層プロセスに悪影響を及ぼす。また、金属積層造形プロセス(特にパウダーレイアップ技術に基づく一部のプロセス)にも無視できない影響を及ぼす。

さらに、サテライト・パウダーが形成されると、粒子間の吸着と表面張力により、より大きな粉末粒子がクラスター化する傾向がある。この吸着と表面張力により、サテライトパウダーはベースパウダー粒子に密着し、分離の難易度を高める。そのため、この欠陥粉は、その後の処理で効果的に除去することが難しく、その生成を発生源で制御する必要がある。

図3 マイクロ鉄粉

3 サテライトパウダーの原因

3.1 粉末凝集の原因

金属粉末の加工中に発生するサテライトパウダー現象は、粉末粒子そのものの固有の性質と密接な関係がある。サテライトパウダーが発生する原因としては、主に粉末粒子間の相互引力、粒子の不均一性、分布や密度の違いなどが挙げられる。

1.粉末粒子間の相互引力 粉末床では、金属粉末粒子間にある程度の吸引力があり、その結果、粒子が凝集してサテライト粉末を形成することがある。

2.粉末粒子の形状や大きさが不均一である: 金属粉末の形状や大きさが均一でない場合、一部の大きな粒子が周囲の小さな粒子を引き寄せ、サテライト・パウダーを形成することがある。

3.粉末の分布や密度の違い: 粉末層の密度にばらつきがあり、その結果、粉末が他の場所よりも多く堆積し、サテライトパウダーが形成されることがある。

これら3つの原因は、基本的には粉体粒子同士の相互吸引力によって、粉体粒子同士が引き寄せられ、凝集してサテライト粉体を形成することに集約される。

3.2 設備に関する要因

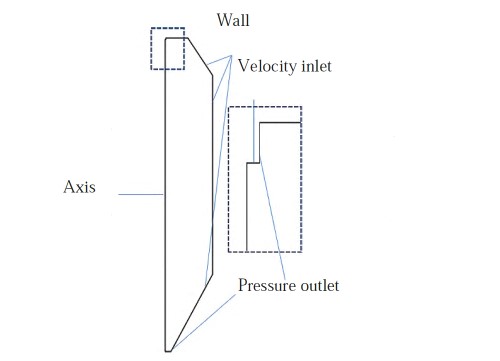

サテライトパウダーの発生は、球状金属粉末の製造に使用される装置や設備と密接な関係がある。 図4は、球状金属粉の製造に重要な環境とパラメータを強調する境界条件設定を含む噴霧室のモデルである。

図4 噴霧室の模型と境界条件の設定

微粒化チャンバーの閉鎖構造により、ガス再循環(GR)として知られるマクロスケールの渦がその側壁付近に発生し、完全に凝固した小粒子を巻き込むことが研究されてきた。再循環領域で上昇する小粒径粒子と、上流の霧化ガス流中の不完全に凝固した大粒径液滴との衝突は、サテライトパウダー形成の主な原因の一つである。

従って、還流によるダストの旋回を抑制するガス整流対策が、サテライトパウダーの発生をマクロスケールで抑制する有効な手段となる。現在、サテライトダスト抑制のためのガス整流対策としては、補助気流の付与[9,10]、霧化室の構造改善などが挙げられる。

4 サテライト粉の発生を抑制するための方策

--分散用ガス入射角の最適化

サテライトパウダーの欠陥は主に二次微粒化の段階で形成され、小粒径の液滴は比表面積が大きく冷却速度が速いため、最初に凝固し、まだ完全に凝固していない大粒径の液滴と衝突し、最終的に大粒径の粒子表面に付着してサテライトパウダーを形成する。そこで、ガスの入射角度を変えることで液滴を十分に分散させ、サテライトパウダーの発生を効果的に抑えることが一つの基本的な考え方となる。

--凝固タイミングと粒子濃度の調整

微粒子同士の衝突や微粒子の付着を減らすという課題を達成するために、他の条件を一定にしたまま、微粒化速度や微粒化室の圧力を制御することで、粉体の固化時間や様々な状態の粒子濃度を変化させるという考え方もある。微粒化率を下げると、粉体の凝固時間が短くなり、粉体の付着現象を効果的に減少させることができる。微粒化室の圧力を下げると、微粒化室内の微粉体濃度が徐々に減少し、粉体同士の衝突の可能性も減少し、粉体の真球度が向上する。

--粉体の再循環を防ぐ還流ガスの抑制

エアロゾル化の過程を観察していると、微粒子の粉体の一部が還流ガスとともに上方へ流れ、再び微粒化領域に入り、まだ固化していない液滴と衝突してサテライト粉体を形成することがわかった。還流ガスを抑制することで、微粉の還流現象を回避し、サテライトパウダーを低減することができる。

--補助気流による逆流の抑制

さらに、逆流を抑制するための補助気流を付加することで、サテライトダストの発生を抑制することができる。補助ミスト比0.8以上の補助気流をチャンバー中心から1/2Rの位置に流すことで、ダストのサイクロンを効果的に抑制することができる。また、段差のある霧化室構造は、段差がD=300mm、ΔH=575~600mm、段差角が適度な場合、ダストのサイクロンを効果的に抑制することができる(下表参照)[14]。

表1 粉末サンプルの形態学的特性

|

試料 |

球形度 |

冗長性指数 |

|

TC4-1 |

0.9278±0.0311 |

0.489±0.062 |

|

TC4-2 |

0.9427±0.0165 |

0.270±0.027 |

5 まとめ

積層造形(AM)プロセスにおけるサテライト粉末の形成は、金属粉末の品質に影響する重要な問題である。サテライト粉末の存在は、金属粉末のゆるやかな充填密度、真球度、移動度を低下させるが、粉末積層プロセスには寄与しない。

エアロゾル化の過程では、還流ゾーンで循環する小粒径粒子と、上流のエアロゾル化ガス流中の不完全に凝固した大粒径液滴との衝突が、サテライト粉を形成する主な原因の一つである。微粒化チャンバーの設計や内部の条件など、装置に関連する要因も重要な役割を果たす。

この点では、補助ガス流を追加するなどして戻りガスを抑制することが効果的な解決策となる。サテライトパウダーの発生を抑制する方策には、ガス入射角の最適化、凝固時間や粒子濃度の調整、補助気流の採用なども含まれる。これらの対策は、航空宇宙、自動車、医療機器などの産業において、望ましくない凝集を減らし、製造プロセスの効率と信頼性を高めることによって、粉末の品質を改善することを目的としている。

スタンフォード・アドバンスト・マテリアルズ社(SAM)は 、球状粉末の各種製品を販売しています。高品質な球状粉末の研究開発、製造、販売に重点を置いています。また、お客様のニーズに合わせたカスタマイズサービスも行っております。ご興味のある方はお問い合わせください。

参考文献

[1] Fuzhong Chu, Kai Zhang, Haopeng Shen, Meijuan Liu, Wenjing Huang, Xi Zhang, Enquan Liang, Zongyan Zhou, Liming Lei, Juan Hou, Aijun Huang, Influence of satellite and agglomeration of powder on the processability of AlSi10Mg powder in Laser Powder Bed Fusion,Journal of Materials Research and Technology, Volume 11, 2021, Pages 2059-2073, https://www.sciencedirect.com/science/article/pii/S223878542100140X

関連リンク

https://www.sciencedirect.com/science/article/pii/S223878542100140X

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

Chin Trento

Chin Trento