SOIとシリコンウェーハの比較:半導体プロジェクトに最適なのは?

1 はじめに

SOI は、シリコン層-絶縁層-シリコン基板の積層構造を持つ半導体材料である。半導体デバイスで一般的に使用されているシリコンウェーハと比較すると、材料構造、性能特性応用分野などにおいて大きな違いがあります。

SOI構造は、シリコン層-絶縁層-シリコン基板の積層構造により、デバイスの性能と信頼性を向上させますが、製造コストが高くなります。一方、従来のシリコンウェーハは製造コストが低く、幅広い集積回路製造に適している。

![]()

2 SOIとは?

SOIとは、Silicon-On-Insulatorの略です。SOIでは、シリコンチップの表面を絶縁材料(通常は二酸化ケイ素)で覆い、その上にシリコン層を成長させる。この構造により、シリコン層-絶縁層-シリコン基板の積層構造が形成される。

2.1 SOIの構造

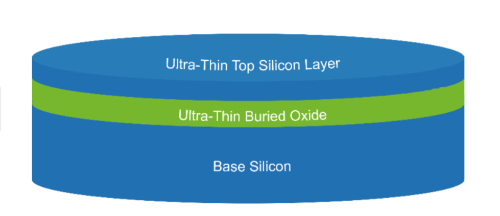

SOI (Silicon-On-Insulator) の構造は、以下の主要部分から構成されている:

- Si 層: Si 層:SOI 構造の上には、一般的に所望の電子特性とデバイス特性を持つシリコン(Si)結晶の層がある。この層は、標準的なシリコンウェーハ成長技術を用いて作製することができます。

- 絶縁層: Si層の下には絶縁材料があり、通常は二酸化ケイ素(SiO2)である。絶縁層の目的は、上のシリコン層を下のシリコン基板から分離し、トランジスタ間のクロストークを低減することです。

- シリコン基板: シリコン基板は SOI 構造の底部であり、通常はウェハーの主支持基板です。シリコン基板は通常結晶シリコンであり、SOI 構造に機械的支持と安定性を与える。

2.2 SOI の分類

SOI 技術にはいくつかの異なるバリエーションがある。SOI はその構造と目的に応じて、異なる基準で分類することができます。

2.2.1 構造の種類による分類

コモン SOI (c-SOI): 一般的な SOI は、最も一般的な SOI 構造の一つであり、フル SOI としても知られている。これは、シリコン・ウェハーの表面に絶縁層(通常は二酸化ケイ素)を堆積させ、その上にシリコン層を成長させるという一般的な SOI 製造方法を利用している。一般的なSOIでは、シリコン層の厚さは通常絶縁層の厚さに匹敵し、シリコン層-絶縁層-シリコン基板の構造を形成する。

部分SOI(p-SOI): 部分SOIは通常のSOIと異なり、シリコン層の厚さが薄く、絶縁層の厚さの数分の一しかない。パーシャルSOIでは、シリコン層の厚さは一般的に絶縁層の厚さより小さく、パーシャルSOI構造ではシリコン層が薄くなる。

リバースSOI(r-SOI): 逆 SOI は、通常の SOI や部分 SOI とは異なる特殊な SOI 構造です。逆SOIでは、シリコン層が基板から取り除かれ、絶縁層に再び貼り付けられる。この構造により、トランジスタを絶縁層の上に、シリコン基板を絶縁層の下に配置することができ、従来のSOI構造のトポロジーを変えることができる。

これらの異なるSOIのバリエーションは、特定のアプリケーションにおいて異なる利点と適用可能性を提供する。一般的な SOI は高性能で低消費電力のアプリケーションによく使われ、部分的な SOI はある特定の無線周波数(RF)デバイスの製造により適しており、反転した SOI は高速で低損失のデバイスのような特定のアプリケーションでさらなる利点を提供する。

2.2.2 結晶基板タイプによる分類

シリコンオンインシュレータ(SIMOX-SOI):SIMOX (Separation by IMplantation of OXygen) は、SOI の一般的な作製方法であり、シリコン・オン・インシュレーターとしても知られる。SIMOX-SOIでは、酸素イオンをウェーハに注入し、その後熱処理することで、酸素イオンがウェーハに酸化シリコンの絶縁層を形成し、SOI構造が形成される。

超薄型SOI(UTSOI): Ultra-Thin SOIは、非常に薄いシリコン層を特徴とする特殊なタイプのSOI構造で、通常は数ナノメートルから数十ナノメートルの間です。UTSOIの作製方法には通常、SOI構造を実現するためにシリコン基板上に非常に薄いシリコン層を形成するための特殊な成長技術や剥離技術が含まれます。

エピタキシャルSOI(Epi-SOI): エピSOIは、シリコン基板上にエピタキシャルシリコン層を成長させることでSOI構造を形成する方法です。エピSOIでは、エピタキシャルシリコン層はシリコン基板上に成長し、通常、基板と同じ結晶構造を持つが、シリコン層と基板の間には絶縁層がある。

SIMOX-SOI は IC 製造に一般的に使用され、UTSOI は移動体通信や RF デバイスのような高性能で低消費電力のアプリケーションに一般的に使用され、Epi-SOI は特定のデバイス製造のニーズに対して、より優れた結晶品質と構造制御を提供する。

2.2.3 シリコン層の厚さによる分類

薄膜 SOI: 薄膜 SOI では、シリコン層の厚さは通常数十ナノメートルから数百ナノメートルです。このタイプのSOI構造は、低電力電子デバイスや光電子デバイスなどの超薄型デバイスの製造によく使われます。薄膜SOIは通常、化学機械研磨(CMP)や水素イオン注入・剥離などの技術を含む一連の精密加工工程を経て作製される。

厚膜SOI:厚膜SOIでは、シリコン層の厚さは通常数百ナノメートル以上です。このタイプのSOI構造は通常、マイクロプロセッサーやメモリーなどの従来の集積回路デバイスの製造に使用される。厚膜SOIは通常、SIMOX、ユニボンド、スマートカットなどの異なる技術を用いて作製される。これらの技法は、従来の集積回路製造のニーズを満たすために、大きな厚さのシリコン層を作製することを可能にする。

2.2.4 トランジスタの電荷制御法による分類

完全空乏型 SOI(FD-SOI): FD-SOIでは、シリコン層全体が空乏状態であり、トランジスタの電荷は上のゲートによって完全に制御され、下の基板の影響を受けない。シリコン層の厚さと絶縁層の特性を精密に制御することで、シリコン層全体を空乏状態にすることができる。この構造は、より優れた電荷制御とより低いリーク電流を提供する。完全空乏型SOIは、より高性能で低消費電力な次世代半導体技術とみなされることが多く、チップの設計や製造においてますます注目を集めています。

部分空乏SOI(pFD-SOI):部分空乏SOIでは、シリコン層の一部が空乏状態にあり、別の一部は非空乏状態のままです。通常、適切な設計とプロセスにより、シリコン層の一部(通常は上部)だけが空乏状態になることが可能です。部分的に空乏化した SOI は、移動体通信、無線周波数(RF)デバイス、その他の分野のような高性能かつ低消費電力のアプリケーションで使用することができます。より優れた電荷制御と性能最適化の機会を提供します。

以下の表は、様々な SOI 構造、その特徴的な特性、典型的なアプリケーションを紹介し、各タイプの SOI の違いの包括的な概要を提供します。

スタンフォード・アドバンスト・マテリアルズ(SAM)と他の信頼できるサプライヤーは、様々なサイズとタイプのSOIウェハーを提供しています。これらの選択肢は、お客様の正確な仕様を満たすように調整されます。

表 1 異なるタイプの SOI ウェハーの比較

|

分類 |

タイプ |

簡単な説明と用途 |

|

構造の種類 |

c-SOI |

絶縁層に近いシリコン層の厚さ。高性能、低消費電力アプリケーションに使用される。 |

|

p-SOI |

絶縁層よりも薄いシリコン層。特定のRFデバイス製造に適している。 |

|

|

r-SOI |

シリコン層を絶縁層の上に再度貼り付け、構造を反転させたもの。高速、低損失デバイス向け。 |

|

|

結晶基板タイプ |

SIMOX-SOI |

酸素イオンが酸化シリコン絶縁層を形成する。IC製造では一般的。 |

|

UTSOI |

モバイル機器やRF機器などの高性能、低消費電力アプリケーション向けの超薄型シリコン層。 |

|

|

エピSOI |

シリコン基板上にエピタキシャル成長させた層で、より優れた結晶品質を必要とするデバイス向け。 |

|

|

シリコン層の厚さ |

薄膜SOI |

数十から数百ナノメートルの厚さのシリコン層。低消費電力の電子機器や光電子機器向け。 |

|

厚膜SOI |

厚さ数百ナノメートルのシリコン層。マイクロプロセッサのような従来のICデバイスに使用される。 |

|

|

トランジスタの電荷制御方式 |

FD-SOI |

シリコン層全体を空乏化し、完全な電荷制御を行う。高性能、低消費電力の次世代技術を狙う。 |

|

pFD-SOI |

シリコン層の一部を空乏化。高性能、低消費電力アプリケーション(モバイル、RFなど)に適用。 |

3 SOIとシリコンウェーハ、どちらが優れているか?

シリコンオンインシュレータ(SOI)技術と従来のシリコンウェーハは、半導体製造の状況を形成する上で長い間極めて重要な役割を担ってきました。より効率的で、より高速で、より小型の電子デバイスへの要求が高まるにつれ、これら2つの基盤材料の違いを理解することが極めて重要になっている。この比較では、SOI とシリコンウェーハの構造的なニュアンスと性能の結果を明らかにします。

3.1 SOI とシリコンウェーハの構造の違い

シリコンウェーハ:従来のシリコンウェーハは単結晶シリコン構造から構成されています。従来のシリコン・ウェーハでは、ウェーハの表面は通常シリコンの単結晶であり、追加の絶縁層はありません。シリコン・ウェーハは単純な構造を持ち、半導体デバイスの最も一般的な基板である。

SOI:SOI構造では、シリコン・ウェーハの表面は絶縁材料(通常は二酸化ケイ素)の層で覆われている。この絶縁層は、シリコン層をシリコン基板から分離するために一般的に使用され、これによりデバイス間のクロストークを低減し、デバイスの性能と信頼性を向上させる。絶縁層の上に別のシリコン層を成長させ、シリコン層-絶縁層-シリコン基板という層構造を形成する。シリコン層はトランジスタの活性層であり、通常、所望の電子特性とデバイス性能を有する。絶縁層の厚さは、デバイスの特性と性能を制御するために、アプリケーションの要件に応じて調整することができる。

SOIは、従来のシリコン・ウェーハに比べて絶縁層が追加されている。この絶縁層の存在は、デバイスの性能と信頼性を向上させますが、製造の複雑さとコストを増加させます。

3.2 SOI とシリコンウェーハの性能の違い

- クロストークの抑制: SOI 構造の各トランジスタは絶縁層によって絶縁されており、デバイス間のクロストーク効果を 大幅に低減します。絶縁層の存在により、トランジスタ間の電磁結合効果が低減され、デバイスの性能と信頼性が向上します。クロストークは通常、高密度集積回路では深刻な問題であり、SOIの使用はクロストークによるデバイス性能への影響を効果的に低減します。

- 速度と電力の利点:SOIデバイスは通常、高速で電力効率が低い。SOI構造では電荷の移動に対する抵抗が減少しているため、シリコン層内の電子はより速く移動することができ、その結果、スイッチング速度が向上し、消費電力が減少します。これは、モバイル通信や高性能コンピューティングのような高性能かつ低消費電力のアプリケーションにおいて、SOIに明確な優位性をもたらします。

- 耐放射線性の向上: SOI 構造はデバイスの耐放射線性を向上させ、高放射線環境下での応用に適しています。絶縁層が存在するため、SOI デバイスは放射線の影響を受けにくく、宇宙、原子力発電所、その他の高放射線環境の電子機器など、幅広い用途があります。耐放射線性の向上は、宇宙航空宇宙や原子力エネルギーなど、特定の用途にとって極めて重要である。

3.3 SOIとシリコンウェーハの使われ方

--SOI の応用分野

高性能アプリケーション:SOI は、高速コンピューターチップやグラフィックプロセッサーのような高性能を必要とする アプリケーションによく使用されます。その低い電荷移動インピーダンスとクロストーク抑制特性は、高性能の実現に理想的です。

低消費電力アプリケーション:SOIデバイスは消費電力が低く、スイッチング速度が速いため、モバイル機器や無線センサーネットワークなど、低消費電力が要求される分野で幅広い応用が可能です。例えば、スマートフォンやタブレット PC などのデバイスに搭載されるチップには、SOI 技術が採用されています。

無線周波数(RF)アプリケーション:SOIの高速で低損失な特性は、無線周波数(RF)アプリケーションにおいて大きなアドバンテージとなります。例えば、SOI デバイスは高性能 RF フロントエンドモジュール、アンテナスイッチ、パワーアンプなどの製造に使用できます。

高放射線環境でのアプリケーション: SOI 構造はデバイスの耐放射線性を向上させるため、宇宙、原子力発電所、その他の高放射線環境での応用に重要です。例えば、宇宙探査機、衛星通信システム、その他の高放射線環境で動作する必要のあるデバイスは、しばしばSOI技術を使用しています。

--従来のシリコンウエハー用途

従来のシリコン・ウェーハは、マイクロプロセッサー、メモリー、センサーなど、さまざまな集積回路の製造に広く使われています。シリコン・ウェーハは集積回路(IC)製造の基礎である。マイクロプロセッサー、メモリー、アナログ回路、デジタル回路など、さまざまな種類のICは、シリコンウェーハ上にさまざまな材料や回路を積層して製造される。パソコン、家電製品、車載用電子システムなど、ほとんどすべての電子機器に従来のシリコンウエハー製造チップが使用される。また、産業分野、太陽電池、生物医学装置で一般的に使用されている様々な電子デバイスの製造にも使用できます。優れた半導体特性、成熟した製造プロセス、安定した品質管理により、シリコン・ウェハーは生産・研究工程で広く使用されており、技術的な敷居もSOIに比べて低い。

3.4 SOIとシリコンウェハーの製造方法

--SOI 結晶の製造方法

3.4.1 SIMOX 技術

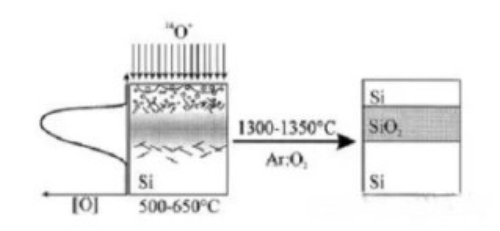

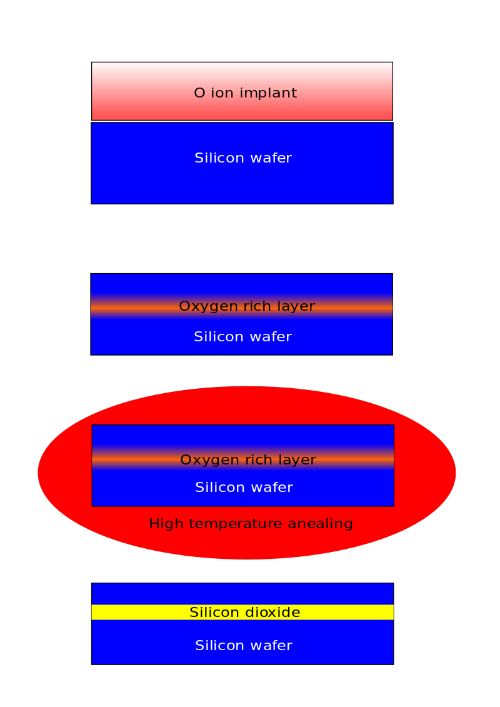

SIMOX技術は、Separation by IMplantation of OXygenの略で、SOI(Silicon-On-Insulator)ウェハーを準備するための先駆的な方法の一つである。この技術は、イオン注入を利用してシリコンに酸素イオンを導入し、埋もれた酸化物隔離層を形成する。この埋もれた酸化物層により、基板はシリコン薄膜層から効果的に隔離される。このプロセスでは、通常200keVのエネルギー・レベルと1.8×10^18cm^-2のドーズ量で、表面下のシリコン・ウェハーに酸素イオンを注入する。その後、1350℃で3~6時間の高温アニール処理により、酸素イオンとウェハー内のシリコン原子との化学反応が促進され、その結果、表面下に厚さ240nm以下の二酸化シリコン絶縁層が形成される。この絶縁層の上に結晶シリコン層が形成され、シリコン薄膜-二酸化シリコン絶縁層-シリコン基板からなるSOI構造となる。

SIMOX技術の利点には、比較的均一な埋もれた酸化物(BOX)層の形成が含まれる。BOX上部のシリコン層の厚さは、注入エネルギーを管理することによって正確に制御することができる。さらに、BOXと最上層のシリコン層との界面は極めて平坦なままである。

しかし、SIMOX技術には限界がある。BOXとトップシリコン層の厚みを調整できる範囲は比較的限られている。一般的に、BOXの厚さは240nmを超えない。過剰に薄い層は、寄生容量の増加を伴うトップ層と基板間の絶縁破壊につながる可能性があるからだ。同様に、最上層のシリコン膜厚は通常300nmに制限され、コストのかかるエピタキシャルシリコン成長とその後の化学機械研磨(CMP)による平坦化処理が必要となる。さらに、SIMOXは表面膜の損傷を誘発する可能性があり、トップシリコン膜の結晶品質はバルク単結晶シリコンと一致しない可能性がある。さらに、埋もれたSiO2の結晶品質は、熱酸化によって得られるものよりも劣る。SIMOX を実現するためには、高価な大型ビームフロー酸素注入装置などの特殊なイオン注入装置と、長時間の高温アニール工程が必要であり、製造コストの上昇につながる。

3.4.2 BESOI 技術

BESOI(Bond and Etch Back Silicon-On-Insulator)技術では、2 枚のウェーハを密着させ、その間に埋もれた酸化膜として二酸化ケイ素層を形成する。その後、バック・エングレービング技術により、一方のウェーハの厚さを正確に調整し、SOIウェーハの所望の厚さを形成します。

BESOIプロセスは、一方のウェハー(ウェハーA)を熱酸化処理し、酸化層を形成することから始まり、他方のウェハー(ウェハーB)はウェハーAの酸化表面と低温ボンディングされます。このボンディング・プロセスは、シリコン・フュージョン・ボンディング(SFB)として知られ、いくつかのステップを含みます:

親水処理: 親水処理:両ウェーハは、低温(400℃)の親水処理を受け、表面にヒドロキシル(OH)結合が形成される。

ファンデルワールス力による結合:その後、2枚のウェハーを接触させ、OH結合がファンデルワールス力による接合を促進する。

熱アニール: 高温(1100℃)の熱アニールにより水素イオンを追い出し、接合界面でのSi-O-Si結合の形成を促進し、接合を強化する。

バックエッチング:バックエングレービング技術により、ウェハー上の余分なシリコンを除去し、所望の厚さのシリコン薄膜を残す。その後のアニールと化学機械研磨(CMP)により、SOIウェハーの滑らかできれいな表面が形成されます。

BESOI技術は、SIMOX技術に比べていくつかの利点があります。例えば、インジェクション・ダメージに関する問題を回避し、欠陥密度とピンホール密度の低い熱酸化埋もれ酸化膜の形成を確実にします。さらに、BESOIで製造されるシリコン薄膜は高品質の単結晶シリコンで構成されるため、デバイス全体の性能が向上する。

しかし、BESOI技術には課題もある。トップシリコン膜を非常に薄くすることは難しく、界面欠陥とトップシリコン膜の均質性を制御することは依然として課題である。さらに、このプロセスには高コストのバック・エングレービングとCMP工程が含まれるため、ウェーハ材料が大幅に浪費される。

3.4.3 スマート・カット技術

スマート・カット技術は、BESOI から派生した技術である:まず2枚のシリコン・ウェーハを用意し、一方のウェーハを熱酸化してSiO2層を形成した後、水素イオンをウェーハ基板に注入する;接合後、水素イオンを注入したウェーハは、400~600℃の熱反応により、水素イオンが濃縮された界面で破断する。最終的に、破断した表面と酸化膜の界面は、水素イオンを追い出す高温処理(1100℃)後にシリコン膜層を形成する。接合後、水素イオンを注入したウェーハは水素イオン濃縮点で破断し、破断面と酸化膜の間にシリコン薄膜層が形成されます。最後に高温処理(1100℃)を行い、水素イオンを追い出すことで、接合界面にSi-O-Si結合が形成され、化学結合が強化され、シリコン薄膜層の品質が向上します。その後、CMP処理により表面を平坦化します。

Smart-CutはBESOIに似ており、上部のシリコン膜はバルクシリコンで、BOXは熱酸化膜である。BOX層とトップシリコン膜の厚みを広範囲に調整でき、イオン注入のエネルギーを利用してトップシリコン膜の厚みを制御するため、非常に薄く均一性の良いトップシリコン膜が得られます。また、剥離したウェーハ材料は再利用できるため、コスト低減が可能です。

--シリコンウェーハ結晶作製法

シリコン結晶の育成には、シリコンを入れた坩堝を1685℃に加熱するCzochralski法が広く用いられている。この温度はシリコンの融点を約100℃上回るため、るつぼ内のシリコンは溶融状態となる。るつぼの上部には、自由に持ち上げて回転させることができる機械装置を備えた昇降ロッドがある。レバーの上部には、「種」として機能する単結晶シリコンの小片が取り付けられている。この種結晶が周囲のシリコン原子を引き寄せ、結晶構造に組織化する。結晶が徐々に上昇し回転しても、取り出された部分は同じ単結晶の一部である。こうしてできた大きな単結晶の直径は最大200ミリメートルで、平均的な腕よりも太い。この結晶には界面も欠陥もなく、人造単結晶としては最高の完成度を誇っている。

材料の純度を確保し、不均一な核発生を防ぐため、すべての作業は真空または不活性ガス保護下で行わなければならない。伝統的なシリコン単結晶引き上げ技術では、結晶転位を防ぐために、「ネッキング法」と呼ばれる結晶成長開始時に薄いネックを形成します。しかし、シード技術の進歩、特に種結晶にホウ素を大量に注入することにより、その強度が劇的に向上し、直径3mmのネックが不要になりました。この革新的なアプローチは、30年来のネッキング法に取って代わるもので、大型単結晶シリコンの製造を容易にするだけでなく、結晶成長時間の短縮と歩留まりの向上を実現し、超大規模集積回路のコスト効率に優れた製造の可能性を開くものである。

ウェハー成長では、炉内の石英るつぼにポリシリコンを導入し、真空または不活性ガスパージで溶融状態にする。溶融シリコンが安定すると、あらかじめ決められた種結晶の内部結晶方向をガイドとして液面上に単結晶を引き上げることができる。るつぼの液面の高さ、固液界面温度、種結晶の回転速度を精密に制御することで、シリコンは液体から固体に戻り、大口径単結晶の成長に必要な均一な内部結晶方向を確保する。コンピュータ制御による自動調整プロセスと昇降速度は、等方的な単結晶シリコン成長を保証します。

表2 SOIウェーハとシリコンウェーハの比較

|

シリコンウェーハ |

SOIウェハー |

||

|

構造 |

絶縁層なし |

絶縁層あり |

|

|

性能 |

クロストーク抑制 |

なし |

あり |

|

スピードとパワー |

より低く、より高い |

より高く、より低く |

|

|

耐放射線性 |

低い |

高い |

|

|

用途 |

集積回路 |

高性能アプリケーション |

|

|

太陽電池 |

低消費電力アプリケーション |

||

|

バイオメディカル機器 |

高放射線環境 |

||

|

準備とコスト |

Czochralski法 |

SIMOX/BESOI/スマートカット |

|

|

便利 |

複雑 |

||

|

低コスト |

高コスト |

||

4 結論

SOI とシリコンウェーハの間には、材料構造、性能特性、応用分野などの点で大きな違いがある。SOI 構造は、シリコン層-絶縁層-シリコン基板の積層構造によりデバイスの性能と信頼性を向上させますが、製造コストは高くなります。これに対し、従来のシリコンウェーハ製造はコストが低く、幅広い集積回路製造に適している。したがって、材料構造を選択する際には、最高の性能と経済的利益を達成するために、特定のアプリケーション要件とコスト考慮に基づいて、SOIとシリコンウェーハの長所と短所を総合的に評価する必要があります。

関連記事

参考文献

[1]Jin W ,Wei C ,Wanghua Z , et al. SiNおよびSOIプラットフォームにおける折り返し導波路を用いた熱光学位相シフタの最適化と包括的比較[J].Optics Communications,2024,555.

[2]Xin F ,Jiaqi N ,Shanglin Y , et al. SOIプラットフォーム上で、中心波長が可変で、自由スペクトル範囲が再構成可能な光ノッチフィルタ[J].Optics Communications,2024,554.

[3]N.V ,A.M ,I.SOI上の窒化ケイ素抵抗メモリの新規クロスバーアレイはメモリスタ配給ロジックを可能にする[J].Solid State Electronics,2024,211.

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

Chin Trento

Chin Trento