レーザー結晶ウェハーの革新的コーティング技術

1 はじめに

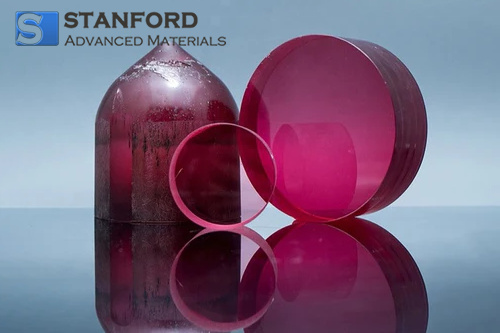

急速に発展するフォトニクス、テレコミュニケーション、先端製造の分野において、レーザー結晶ウェハは基礎的な部品である。その効率と寿命は、表面コーティングという重要な要素に大きく依存している。より高出力のレーザー、超精密光学系、過酷な環境に耐性を持つデバイスへの需要が高まるにつれ、従来のコーティング手法は凌駕されつつある。この記事では、レーザー結晶ウェハーの性能に革命をもたらす最先端のコーティング技術について、そしてなぜそれがあなたの次のプロジェクトにとって重要なのかについて説明します。

2 レーザー結晶ウェハーでコーティングが重要な理由

レーザー結晶ウェハー(Nd:YAG、チタンサファイアなど)は光を発生・増幅しますが、その表面は高エネルギー光子、熱応力、環境汚染物質によるダメージを受けやすくなっています。先進的なコーティングには2つの目的があります:

1.光学的強化:反射防止(AR)コーティングは、界面での光損失を最小限に抑えます。

2.保護:ハードコートにより、傷、湿気、熱劣化を防ぎます。

3.機能性:ダイクロイックコーティングや周波数選択性コーティングは、波長別のアプリケーションを可能にする。

コーティング技術の革新により、サブナノメートルの精度、接着耐久性、スケーラビリティなど、量子コンピューティングから医療用レーザーに至る産業にとって不可欠な課題に対応できるようになりました。

図1 Ti:サファイア(チタン添加サファイア結晶)

3 注目の画期的コーティング技術

3.1 原子層堆積法(ALD)

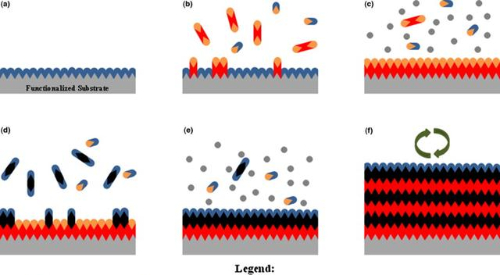

原子層堆積法は、基板表面に物質を一層ずつ、単一原子膜の形でめっきする方法である。原子層蒸着は、通常の化学蒸着(化学気相成長)に似ている。しかし、原子層蒸着では、新しい原子膜の化学反応は前の原子膜と直接関係しており、1回の反応につき1層の原子膜しか蒸着されない。原子層蒸着における主要な反応物質は、しばしば前駆体と呼ばれる2種類の化学物質である。前駆体は、連続的かつ自己限定的に材料の表面と反応する。薄膜は、異なる前駆体と別々に反応させることにより、ゆっくりと蒸着される。原子層堆積法は主要な半導体デバイスの組み立て方法であり、ナノ材料合成法の一部でもある。

原子層堆積法は、気相の前駆体を交互にパルス状にして反応器に入れ、堆積基板上で化学吸着・反応させることによって堆積膜を形成する方法(技術)である。前駆体が蒸着基板の表面に到達すると、表面で化学吸着・反応する。原子層蒸着リアクターは、前駆体パルスの間に不活性ガスで洗浄する必要がある。蒸着反応の前駆物質が蒸着材料の表面に化学吸着する能力が、原子層蒸着を実現する鍵であることがわかる。基材上の気相物質の表面吸着特性を見ればわかるが、基材表面の気相物質は物理的に吸着できるが、基材表面に化学的に吸着するには、一定の活性化エネルギーが必要であり、したがって、原子層蒸着を実現するかどうかは、適切な反応前駆物質の選択が非常に重要である。

図2 原子層堆積(ALD)のプロセス

原子層堆積の表面反応は自己限定的であり、実はこの自己限定的な特徴が原子層堆積技術の基礎となっている。この自己限定反応を繰り返すことにより、目的の膜が形成される。

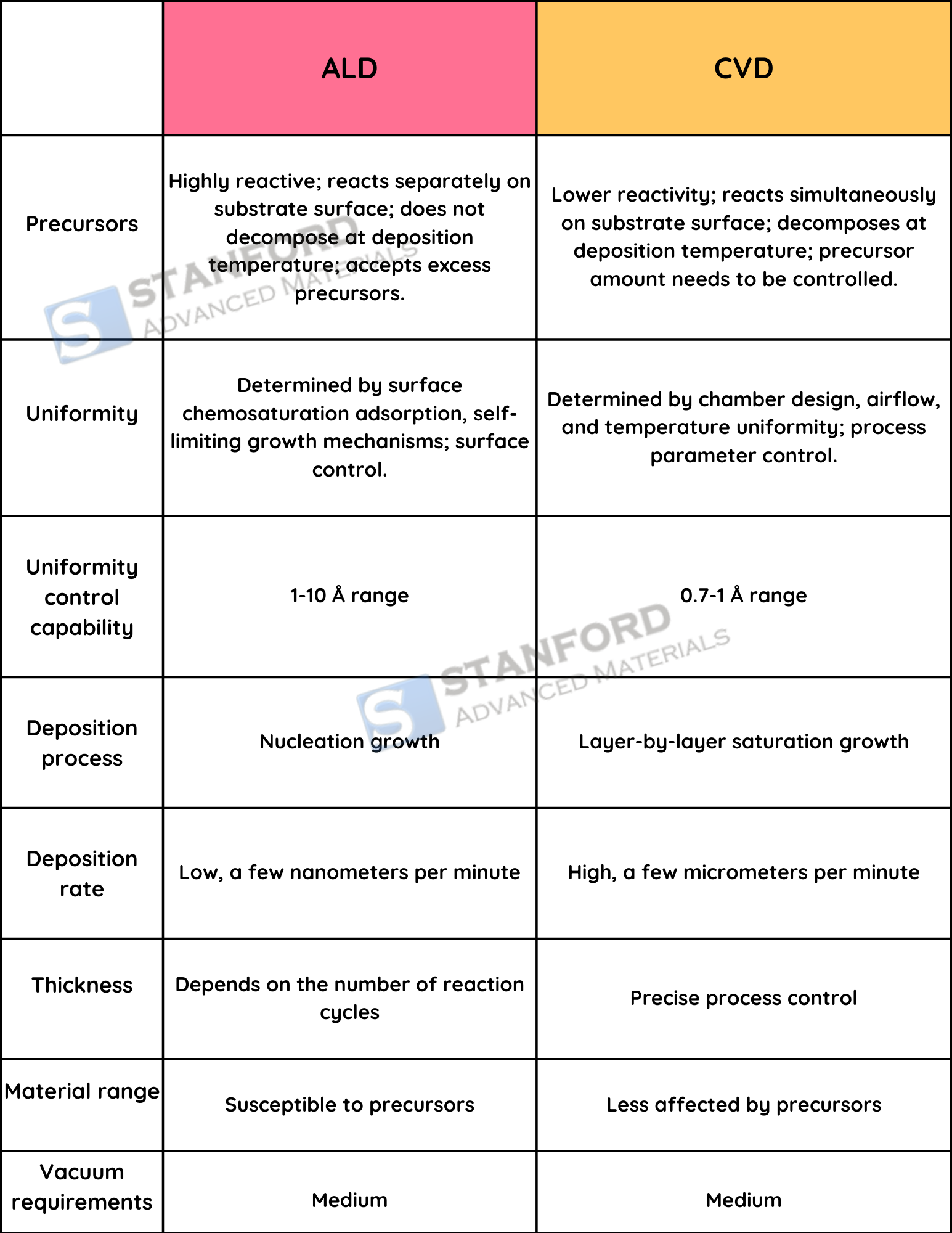

原子層堆積法(ALD)は、比類のない均一性と材料の多様性を実現することで、レーザー結晶ウェハーコーティングに革命をもたらします。精密なレイヤーごとの気相反応により、ALDは極薄のコンフォーマル膜を形成し、最も複雑な形状や微細構造の表面も均一にコーティングします。この均一性は、量子カスケード・レーザーや紫外・赤外光学系のような、オングストローム・レベルの膜厚制御が最高の性能を保証するアプリケーションにとって極めて重要です。さらに、ALDの材料選択における柔軟性は、保護酸化アルミニウム(Al2O3)層から反射防止二酸化ケイ素(SiO2)コーティング、さらには窒化チタン(TiN)のような窒化物と酸化物を組み合わせたハイブリッドスタックまで、オーダーメイドのソリューションを可能にする。このような適応性により、ALDは精密さと多機能性の両方を必要とするフォトニックデバイスの進歩に不可欠なものとなっている。

原子層堆積法(ALD)は、オングストローム・レベルの精度が要求される用途に優れており、ナノメートル・スケールの誤差でさえ性能を損なう量子カスケード・レーザーや紫外/赤外光学システムのような最先端技術に不可欠である。原子レベルの均一性を達成するこの技術は、波長特異的な光学部品や高エネルギー・レーザー部品の完璧なコーティングを保証する。これらの能力により、ALDは、厳密な膜厚制御と材料の一貫性が譲れない高精度の研究開発研究所や、光集積回路やマイクロレーザーなどの小型化されたフォトニックデバイスを専門とするメーカーにとって、最適なソリューションとして位置づけられています。ALDは、複雑な微細構造上に繰り返し欠陥のないコーティングを可能にすることで、フォトニクスの小型化と効率の限界を押し広げる革新的な技術を提供します。

表1:ALD技術とCVD技術の比較

3.2 イオンビームスパッタリング(IBS)

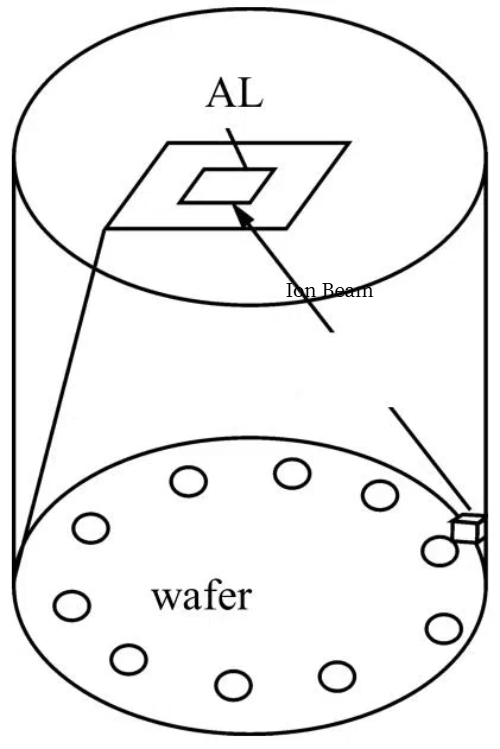

イオンビーム蒸着技術は、画期的な表面処理・改質法であり、その中核となる装置は、イオン化源(アルゴンイオンや窒素イオンなど)を通して高エネルギーのイオンビームを発生させ、集束・指向性システムを通してエネルギー密度と入射角度を正確に調整し、最終的に材料表面を砲撃して原子レベルの蒸着や改質を実現する。高いエネルギー密度と精密な制御性により、この技術は、速い成膜速度、膜層の優れた均一性、組成と膜厚の正確な制御、さらには複雑な3次元構造の表面処理への適応性など、大きな利点を示している。半導体製造では高純度導電膜の作製に、光学分野では超硬質透過率向上膜のコーティングに、航空宇宙機器では材料の耐高温性や耐腐食性の向上に利用されている。マイクロエレクトロニクスデバイスの小型化とナノ材料の爆発的な需要に伴い、イオンビーム蒸着技術は、機能性材料の研究開発とハイエンド製造のコアツールになりつつあり、フレキシブルエレクトロニクス、量子デバイス、その他の最先端技術の分野で将来的に無限の可能性を秘めている。

図3 イオンビームスパッタリング

3.3 プラズマエンハンスト化学気相成長法(PECVD)

プラズマエンハンスト化学気相成長法(PECVD)は、プラズマエネルギーを利用して化学反応を促進し、ガス状前駆体を基板上の固体コーティングに変換する高度な薄膜製造法である。従来のCVDプロセスとは異なり、PECVDはまず前駆体ガス(シラン、アンモニアなど)をイオン化して反応性プラズマ状態にします。このプラズマはガス分子にエネルギーを与え、化学結合を切断し、窒化ケイ素誘電体からダイヤモンドライクカーボンコーティングまで、超薄膜で均一性の高い膜を成膜する反応を開始する。主な利点として、低温処理(ポリマーのような熱に敏感な材料に最適)と調整可能な膜特性(応力、密度、化学量論など)が挙げられ、PECVDは半導体相互接続、光学コーティング、フレキシブル・エレクトロニクス製造に不可欠となっている。精度とスケーラビリティのバランスをとることで、PECVDはラボスケールの技術革新と工業生産の需要の架け橋となっている。

プラズマエンハンスト化学気相成長法(PECVD)は、光学的透明性、疎水性、電気伝導性などの多機能特性を成膜中に単一のフィルム層に統合する能力で際立っており、逐次処理の必要性を排除する。この汎用性と低熱バジェットが相まって、ポリマー結合レーザー結晶やフレキシブル・エレクトロニクスのようなデリケートな基板に、熱劣化を起こすことなく安全に成膜することができる。さらに、PECVDはバッチ処理との互換性があるため、大規模生産が合理化され、複雑な形状の均一性を維持しながらコストを削減できる。これらの特性により、多機能コーティングと迅速な拡張性が市場の要求に応えるために不可欠な、医療用レーザーコンポーネント(生体適合性コーティングなど)やコンシューマーエレクトロニクス(耐スクラッチ性、反射防止スマートフォンスクリーンなど)にとって、PECVDは画期的な技術となっている。

図4 プラズマエンハンスト化学蒸着(PECVD)設備

3.4 ハイブリッド・コーティング・システム

ALDのような技術をマグネトロンスパッタリングやゾル-ゲルプロセスと組み合わせることで、エンジニアは特性を調整したコーティングを「積み重ねる」ことができる。例えば、(IBSによる)硬質SiO2外層+(ALDによる)AR内層=耐スクラッチ性、高透過率光学部品。グレーデッドインデックスコーティングは、高出力レーザーダイオードの界面応力を低減する。

4 コーティング技術を選択する際の主な考慮事項

4.1 性能のニーズ性能ニーズ

波長範囲:コーティングは、レーザーシステムが動作する波長に正確に適合するように設計されなければならない。例えば、紫外(UV)レーザーでは、高エネルギー光子に耐性のあるワイドバンドギャップ材料(例えば、Al2O3)が必要であり、赤外(IR)システムでは、低損失反射率を達成するために多層誘電体コーティングに依存する場合がある。

出力密度:工業用切断用ファイバーレーザーのような高出力レーザーでは、熱レンズ効果やコーティングのアブレーションを避けるため、非常に低い吸収率と高い熱伝導率を持つコーティングが必要です。例えば、イオンビームスパッタリング(IBS)によって作製されたTa2O5/SiO2高反射膜は、10MW/cm²を超える出力密度に耐えることができます。

環境暴露:屋外や産業環境で使用されるレーザーコンポーネントは、湿度、塩水噴霧、化学腐食に耐える必要があります。例えば、ALDによって成膜されたAl2O3封止層は、湿度の高い環境におけるデバイス寿命を大幅に改善することができる。

4.2 基板の互換性:基板適合性

熱膨張係数:コーティングと基板間の熱膨張率の差は、温度サイクル下での界面クラックにつながる可能性がある。例えば、サファイア(Al2O3)基板はSiO2コーティング(~8ppm/K)と熱膨張係数が似ており、シリコン基板(~3ppm/K)よりも適合性が高い。

化学的安定性:前駆ガスやプラズマは、成膜中に基板との反応を避ける必要がある。例えば、PECVDで窒化ケイ素(SiN↪Lm_2093)を成膜する場合、有機ポリマー基板のエッチングを防ぐためにアンモニア(NH3)の流量を制御する必要がある。

4.3 コスト対精度:コストと精度のトレードオフ

原子層堆積法(ALD):ALDは原子レベルの膜厚制御(±0.1 nm)が可能だが、成膜速度が遅く(~1 nm/分)、装置とプロセスのコストが高いため、少量生産の高付加価値製品(量子ドットレーザーなど)に適している。

マグネトロンスパッタ法(Magnetron Sputtering):コストが低く、大面積コーティング(太陽光発電パネルなど)に適しているが、膜層の均一性(±5%)と界面粗さはALDにやや劣り、家電用光学部品で一般的に使用されている。

バランス戦略:ハイブリッドプロセス(ALD+スパッタリングなど)は、重要な界面精度と全体的なコストとのバランスをとることができる。

4.4 規制対応

RoHS(特定有害物質使用制限指令):カドミウム(Cd)、鉛(Pb)など6種類の物質を規制するもので、コーティング材料の選択に影響を与える。例えば、従来のカドミウム含有IR透過率向上フィルムは、ZrO2/Y2O3系に置き換える必要がある。

REACH(化学物質の登録と評価):EU市場での年間販売量が1トンを超える化学物質には毒性評価が義務付けられている。例えば、ALD前駆体であるトリメチルアルミニウム(TMA)には暴露シナリオ分析レポートが必要です。

生体適合性(ISO 10993):医療用レーザー機器(内視鏡コーティングなど)は、細胞毒性試験に合格する必要があり、生物学的に不活性な材料(ダイヤモンドライクカーボン膜など)が優先される。

|

シナリオ |

優先される技術 |

主な検討事項 |

|

高出力レーザー兵器用ミラー |

IBS |

低光損失、高い損傷しきい値 |

|

柔軟なバイオセンサー電極 |

PECVD |

低温プロセス、導電性/生体適合性の二機能性 |

|

5G RFフィルターウェーハ |

ALD |

サブナノメートル厚さの均一性、RoHS対応前駆体 |

5 結論

原子層堆積法(ALD)のナノスケール精度からプラズマ化学気相成長法(PECVD)の多機能統合に至るまで、レーザー結晶ウェハーコーティング技術は、破壊的イノベーションによってオプトエレクトロニクスとハイエンド製造の分野を再形成している。これらの技術は、高出力レーザーの熱管理のボトルネックや複雑な光学部品の表面機能化の必要性に対処するだけでなく、スケーラブルなプロセス設計(バッチPECVD、ハイブリッドALD-スパッタリングシステムなど)により、研究室から大量生産への道を開きます。コーティングソリューションの選択は、波長互換性、基板の熱的/化学的安定性、およびコンプライアンス(RoHS鉛フリー要件など)を考慮しながら、精度とコスト(例えば、重要な界面をALDで処理した後、マグネトロンスパッタリングで大面積の成膜を行うなど)を考慮して決定されます。量子通信やバイオメディカルレーザーなど、新たなアプリケーションの爆発的な増加に伴い、コーティング技術は超低欠陥率とインテリジェントなプロセス制御に向けて進化し続けるでしょう。

スタンフォード・アドバンスト・マテリアルズ(SAM)は、高品質レーザー結晶のリーディング・サプライヤーであり、様々な産業の多様なニーズを満たす信頼性の高いソリューションを提供しています。

関連記事

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento