プラズマ切断機用電極材料

はじめに

プラズマ切断とは?プロセス全体の仕組みプラズマ切断機にはどのような部品があるのか?この記事では、これらの質問にお答えし、プラズマ切断電極材料に関する重要な情報を提供します。

プラズマ切断技術:メカニズムと利点

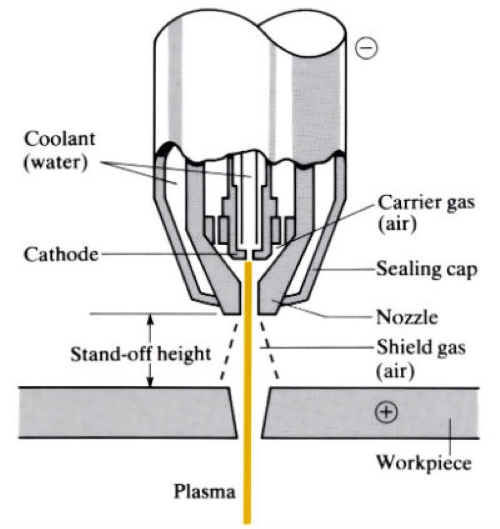

[1]

[1]

プラズマ切断は、導電性材料を切断するために、プラズマとして知られるイオン化ガスの高速ジェットを使用するプロセスです。このプロセスにはいくつかの重要なステップがある:

1.1.アークの開始:高周波スパークがプラズマトーチ内のガスをイオン化し、電気アーク用の導電チャンネルを形成する。

2.プラズマの形成:電気アークがガスを超高温に加熱し、プラズマに変換します。このプラズマジェットがノズルから高速で噴出される。

3.材料の切断:プラズマジェットの高熱が切断箇所の材料を溶かし、高速のガス流が溶けた金属を吹き飛ばして正確な切断を行います。

このプロセスには、従来の切断方法にはないいくつかの利点があります:

- スピード:特に薄い材料では、従来の切断方法よりも大幅に速い。

- 精密さ:熱影響部を最小限に抑えながら、きれいで正確な切断を実現し、二次仕上げの必要性を低減します。

- 汎用性:炭素鋼、ステンレス鋼、アルミニウム、銅、各種合金など、幅広い金属の切断が可能。

- 費用対効果:消耗品の使用量やメンテナンスの必要性が少ないため、レーザー切断など他の切断方法と比べて運用コストが低い。

プラズマ切断機:構成部品と重要性

プラズマ切断機は、いくつかの主要コンポーネントで構成されています。それらが連携して切断プロセスを実行します。以下に主なコンポーネントを紹介する:

1.電源:

電源は、プラズマアークを発生させるために必要な電力を供給する役割を担っている。その重要性は、機械の容量と切断能力を決定することにあり、その範囲は通常30~400アンペアである。

2.プラズマ・トーチ:

プラズマトーチは、プラズマアークを発生させる電極とノズルを収納する。高温に耐え、切断プロセスを正確に制御できるように設計されている。

3.電極:

電極は、ガスをイオン化してプラズマを形成するアークを発生させる。プラズマアークの安定性と品質に影響する重要な部品で、通常は銅製で、ハフニウムやタングステンなどの高耐久性インサートが使用される。

4.ノズル:

ノズルはプラズマジェットを被加工物に当てる。高温耐性のある材料で作られ、集束した高速プラズマ流を確保する。

5.ガス供給:

圧縮空気、酸素、窒素、アルゴンなど、プラズマ生成に必要なガスを供給します。ガスの選択は切断品質と効率に影響し、切断される材料に合わせて調整される。

6.コントロールパネル:

コントロールパネルにより、オペレーターは電流、ガス流量、切断速度などの設定を調整できる。最新の機械には、より正確な制御と使いやすさを実現するデジタル・インターフェイスが搭載されている。

これらのコンポーネントが連動して高温プラズマアークを発生させ、被加工材を効率的かつ正確に溶融・切断する。

プラズマ切断機の電極材料

電極はプラズマ切断機において極めて重要であり、切断性能と装置の寿命に直接影響します。プラズマ切断トーチの内部では、電極が中央に配置され、そのすぐ下にノズルがあります。この2つの部品は、プラズマ切断では消耗品とみなされる。電極、ノズル、ボルテックスリングがひどく摩耗すると、制御不能なプラズマアークが発生する可能性があるため、消耗部品は適時に交換する必要があります。このようなアークは、切断トーチに深刻な損傷を与えやすい。

このような寿命の延長と性能の向上を得るために、電極に使用される主な材料には次のようなものがある:

1.銅:

- 特性:優れた導電性と放熱性。

- 用途電極本体を形成し、高耐久性インサートのベースとなる。

2.ハフニウム

- 特性:高融点、優れた耐久性、導電性。

- 用途性能と寿命を向上させるため、電極先端のインサートとして使用されることが多い。

3.タングステン

- 特性:融点が高く、導電性に優れる。

- 用途:高温下での耐久性が高く、一部の電極に使用される。

先端電極材料:ハフニウムワイヤー

ハフニウムワイヤー:

最近の電極材料の進歩は、電極にハフニウムワイヤーインサートを使用する利点を強調している。ハフニウムワイヤーにはいくつかの利点があります。

Hfは融点が高いため、プラズマアークの極端な温度に耐えることができ、電極寿命の延長につながります。この寿命の長さは、電極交換の回数やダウンタイムの減少につながります。性能の面では、ハフニウム電極は安定したアーク開始と維持が可能で、よりきれいな切断をもたらし、頻繁な電極交換の必要性を低減します。ハフニウム電極は、当初は高価かもしれませんが、寿命が長く性能が向上するため、全体的な運転コストを削減し、長期的には費用対効果が高くなります。

ハフニウムワイヤーとジルコニウムワイヤーの比較:

1.性能の違い:

その材料特性により、プラズマ切断ノズルに使用されるハフニウムワイヤは、高温プラズマガス環境において良好な化学的安定性と耐食性を維持することができる。融点が高いため、切断ノズルの安定性が確保され、融着や変形を防ぐことができる。対照的に、ジルコニウムワイヤーは酸化や腐食を起こしやすく、高温切断時に熱膨張しやすいため、切断ノズルの変形につながり、破損しやすくなります。

2.適用シーン

ハフニウムワイヤーは、高耐食性、化学的安定性、高融点、良好な切断安定性により、高精度切断・加工分野に最適です。特に難削材の切断に適している。一方、ジルコニウム・ワイヤーは、耐久性と安定性への要求がそれほど厳しくない銅やアルミニウム材料の切断など、需要の少ない切断環境で主に使用される。[2]

結論

プラズマ切断機は、現代の金属加工において不可欠なツールであり、比類のないスピード、精度、汎用性を提供する。電極材料の選択は、これらの機械の性能と効率にとって極めて重要である。ハフニウムワイヤーの使用など、最近の進歩はプラズマ切断技術の能力を著しく向上させ、よりきれいな切断、より長い電極寿命、全体的なコスト削減を保証している。高品質の電極材料の重要性を理解し、技術の進歩について常に情報を得ることで、オペレーターは切断作業で最適な結果を得ることができます。詳しくは、スタンフォード・アドバンスド・マテリアルズ(SAM)をご覧ください。

参考文献

[1] 放送大学.(2018).プラズマアーク切断.The Open University. https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/plasma-arc-cutting

[2] Xu, S. (2005).Zirconium-hafnium wire processing and its application in plasma cutting electrodes.Chinese Journal of Rare Metals. https://www.cqvip.com/qk/93288x/200501/15443902.html.

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

Chin Trento

Chin Trento