メンブレンフィルターの世界をナビゲート:種類、用途、メリット (Ⅰ)

はじめに

膜ろ過技術は、液体や気体から微小粒子を分離、ろ過、精製するために、薄い膜や多孔質膜を使用する物理的方法である。これらの膜は、一般的に合成材料(ポリエステル、ポリアミド、ポリカーボネートなど)から作られ、固体粒子、微生物、溶質、または溶媒をブロックし、流体を効果的に浄化する。所望のろ過目的に応じて、ナノメートルからミクロンスケールの孔径を持つことができる。膜ろ過技術は、沈殿、吸着、イオン交換などの従来の分離技術とは異なり、操作が簡単で、ろ過効率とろ過精度が高く、エネルギー消費が少ない。本稿では、ろ過膜に使用される材料の種類から、各種メンブレンフィルターの特性、調製プロセス、適用範囲などを紹介し、選択の参考とする。

2 メンブランフィルターとは

メンブランフィルターは、実験室、工業生産、水処理、食品加工、製薬など様々な分野で、液体や気体を分離、精製、浄化するために一般的に使用されている。メンブレンフィルターは、特定の孔径や仕様の膜を使用して液体をろ過し、特定のサイズや種類の粒子を分離します。

メンブレンフィルターはサイズ排除効果に基づいて機能し、粒子はそのサイズと膜孔のサイズに基づいて選択的にブロックされる。そのため、膜孔の大きさによってさまざまなタイプに分けられる。例えば、微多孔膜はほとんどの微生物、バクテリア、高分子溶質をろ過し、限外ろ過膜はタンパク質やコロイドのような大きな粒子をろ過する。

膜フィルターはまた、膜を作るために使用される材料の種類によって分けることができる。 より広く使用されているものは、一般的にポリマー(ポリエーテルスルホン(PES)、ポリフッ化ビニリデン(PVDF)などが代表的)、セラミック(酸化ジルコニウム、アルミナ系セラミックなどが代表的)、ナノ構造(酸化ジルコニウム、アルミナ系セラミックなどが代表的)などで構成されている。これらのろ過膜は異なる特性を持ち、生産生活や研究のさまざまな分野で広く使用されている。

紙面の都合上、本記事では高分子膜とセラミック膜に焦点を当てて詳しく説明する。より包括的な洞察については、ナノ構造膜と有機金属骨格の高度な応用と特性を探求する次のパートII記事を当サイトでご覧ください。

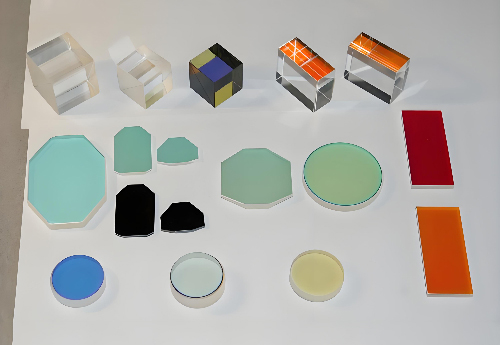

図1 浄水用膜フィルター

3 高分子膜

3.1 ポリエーテルスルホン(PES)

3.1.1 ポリエーテルサルホンの紹介

ポリエーテルサルホン(PES)は、多くの優れた化学的・物理的特性を持つ重要なエンジニアリングプラスチックである。その化学構造は主にフェニリデンエーテル単位の繰り返しからなり、直鎖状または分岐状のポリマー構造を形成しています。ベンゼン環とエーテル結合が存在するため、ポリエーテルサルホンは熱安定性と機械的強度に優れています。ポリエーテルスルホンには硫酸基も含まれており、これがポリマーの耐熱性と化学的安定性を高めている。そのガラス転移温度は225 ℃に達することができ、180 ℃で長時間使用することができる。PES材料はまた、良好な耐酸化性、耐腐食性、難燃性、血液適合性、および優れた総合的な性能を持っています。

3.1.2 ポリエーテルサルホンの製造方法

1.相転換法:相転換法は、簡便、低コスト、操作が簡単で、広く使用されており、膜調製技術において最も一般的な方法の一つである。膜形成プロセスは、一定の組成を持つ良好な均質ポリマー溶液を調合し、特定の物理的方法によって、溶液を周囲の環境で溶媒と非溶媒の物質移動と交換を行わせ、溶液の熱力学的状態を変化させ、均質ポリマー溶液から分離させ、三次元高分子ネットワークゲル構造に変化させ、最終的に膜に硬化させることである。膜形成法は、湿式(NIPS)、熱誘起相分離(TIPS)、蒸気誘起相分離(VIPS)とも呼ばれる非溶媒誘起相分離法に分けられる。

2. 静電紡糸法:静電紡糸技術によって調製された繊維膜は、大きな比表面積、高い空隙率、良好な接続性、小さな繊維径、制御可能な膜厚などを有する。その原理は、構成された紡糸液を高電圧電界中に置き、高電圧電界の作用により、毛細管テイラーコーン液滴を加速して表面張力に打ち勝ち、微細な流れのジェットを形成する。ジェット噴射の過程で、流れ中の溶媒は蒸発し、固化した後、受理装置上に落下し、不織布のような繊維膜を形成する。相転換法に比べ、静電紡糸フィルム製造プロセスはより簡単で、操作が簡単で、生産効率が比較的高く、調整可能性が強く、様々な応用場面のニーズを満たすことができる。

3.コーティング方法:前の2つの方法とは異なり、コーティング法はベースフィルム(PSF、PESフィルムなど)を分離層でコーティングするもので、主に複合フィルムを分離する役割を果たし、より優れた性能を持つ複合フィルムを得ることができる。コーティング法は単純なプロセスであるが、その準備プロセスにおいて、フィルター膜の性能が使用プロセスにおいて安定性と信頼性を有することを保証するために、コーティングの均一性と固さを考慮する必要がある。

3.1.3 ポリエーテルサルホンの使用方法

1.生物医学分野:現在、PES膜は、血液浄化材料、創傷被覆材、生物学的足場などの生物医学応用分野の調製に使用することができる。PES膜は、防汚性、抗菌性、抗凝固性、生体適合性に優れ、血液透析膜の調製に一般的に使用されている。

2.水処理:PES膜は、純水製造、油水分離、海水淡水化、各種廃水処理などの水処理分野で広く使用されている。例えば、分離鉄種(4A-Fe)触媒粒子を担持したポリドーパミン(PDA)やポリエチレンイミン(PEI)を水処理に使用することができる。

(分離鉄種(4A-Fe)触媒粒子を担持したポリドーパミン(PDA)およびポリエチレンイミン(PEI)をPES膜の表面に堆積させることにより、非乳化油水混合物を効果的に分離することができ、分離効率は以下の通りである。

分離効率は99.8%に達し、同時に廃水中のフェノール汚染物質を分解することができる。3.

3.電池分野:PES膜の優れた機械的特性と耐熱性により、PES膜をバッテリーセパレーターとして使用すると、リチウムイオン電池、メタノール燃料電池微生物燃料電池などに使用できる。PES膜は、リチウムイオン電池、メタノール型燃料電池、微生物燃料電池などの製造に使用できる。静電紡糸の前に、PESをポリフッ化ビニリデン(PVDF)紡糸溶液に添加することで、より耐熱性の高いリチウムイオン電池隔膜用のPES/PVDF複合繊維膜を調製することができ、この複合膜は1.69×10-3 S/cmという高いイオン伝導性も有している。

図2 ポリエーテルスルホン膜折り畳みカートリッジ

3.2 ポリフッ化ビニリデン(PVDF)

3.2.1 ポリフッ化ビニリデン(PVDF)の理解

ポリフッ化ビニリデン(PVDF)は、フッ化ビニリデン(VDF)モノマーを重合して作られる重要な合成ポリマーである。PVDFは無色透明の熱可塑性プラスチックで、多くの優れた特性を持つため、多くの分野で広く使用されています。

優れた耐薬品性:酸、アルカリ、有機溶剤、その他の化学薬品に耐えることができ、耐熱性に優れ、高温でも安定性を保つことができ、通常約150℃までの高温に耐えることができる。

耐候性が良い:PVDFは、紫外線、酸化、湿気などの要因がなく、屋外の環境で長期間使用することができる。

高い透明性:PVDFは無色透明で熱可塑性である。可視光線や紫外線を透過します、

生体適合性:PESと同様、PVDFも生体適合性があり、医療分野でよく使用されている。

図3 ポリフッ化ビニリデン膜フィルター

3.2.2 ポリフッ化ビニリデン(PVDF)の合成法

1.乾式重合:乾式重合法の一つは気相重合法である。この方法では、フッ化ビニリデン(VDF)ガスが触媒と反応してPVDFポリマーを生成する。代表的な触媒には、フッ化鉄、塩化第二鉄などがある。この方法の利点は、反応工程で溶媒を使用しないため、その後の処理工程で溶媒を除去する工程が減ることである。重合反応の終了後、ポリマーの完全な結晶化と残留触媒の除去を確実にするために、生成物の熱処理が通常必要となる。熱処理工程には、加熱、冷却、結晶化処理などのステップが含まれる。ポリマー生成物は、その後、PVDFフィルムを調製するために、押し出しまたはカレンダーによってさらに処理される。

2.湿式重合:フッ化ビニリデン(VDF)モノマーを適切な溶媒に溶解する。通常使用される溶媒には、フッ化水素、トリクロロエチレン、塩化メチレンなどがある。溶液中で、モノマー分子はフリーラジカル重合またはアニオン重合を起こす。モノマーの重合反応を開始させるために、開始剤(例えば、過酸化物系化合物)を溶液に添加する。開始剤は適切な条件下でフリーラジカルを発生させ、モノマー分子間の化学結合の形成を促進し、ポリマー鎖を徐々に形成させる。開始剤の作用により、モノマー分子は徐々に重合し、ポリフッ化ビニリデンポリマーとなる。反応は通常、ポリマー形成と分子量制御を確実にするため、一定の温度と圧力で行われる。ポリマーが形成された後、溶液から溶媒を除去する。これは通常、溶媒を蒸発させるか、溶液を真空下に置いて溶媒を除去することによって行われる。溶媒が除去されると、PVDFポリマーは固体として得られ、これをフィルムに加工する。

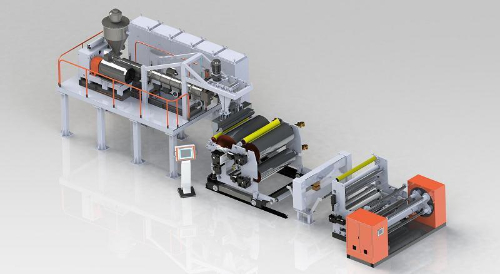

図4 PVDF膜フィルター製造ライン概略図

3.2.3 用途におけるポリフッ化ビニリデン(PVDF)

1.微生物除去:PVDFフィルター膜の微多孔構造は、微生物や細菌を効果的にろ過することができ、飲料水処理、食品や飲料の製造における微生物除去などの用途に使用される。ミクロ孔のサイズと分布は、PVDFフィルター膜の調製において、プロセスパラメーターを正確に制御し、適切な多孔化剤を添加することによって調整することができる。これにより、PVDFフィルター膜は、より均一で制御可能な微細孔構造を持つことができる。PVDFフィルター膜は通常、ナノメートルからミクロンのサイズ範囲を持っている。これにより、PVDFフィルター膜は、より均一で制御可能な微細孔構造を持つことができる。PVDFフィルター膜の微細孔は、通常ナノメートルからマイクロメートルのサイズ範囲にある。このサイズ範囲は、細菌、ウイルス、寄生虫の卵などを含むほとんどの微生物や細菌を効果的にブロックし、水からの微生物の効果的なろ過と除去を実現します。飲料水処理や、微生物の厳密な管理が必要な食品・飲料製造工程に適している。

2.化学物質の分離・精製PVDFろ過膜は耐薬品性、耐溶剤性に優れ、有機溶剤の回収、再利用が可能です。反応液をPVDFろ過膜でろ過することにより、溶媒と反応生成物を効果的に分離することができ、有機溶媒の回収と再利用を実現し、コストと資源の浪費を削減することができます。

PVDF濾過膜は微多孔構造であるため、大きな分子や固体粒子を効果的にブロックし、小さな分子の溶質を通過させることができる。そのため、溶剤からの不純物の除去や化学薬品の分離など、化学薬品の精製に使用することができます。PVDF濾過膜の濾過効果により、原料溶液中の不純物や固体粒子を除去し、純粋な化学製品を得ることができます。

PVDF濾過膜は、反応液中の固体粒子、沈殿物、懸濁液などを分離し、溶液をより透明でクリアな状態にすることができます。これは、その後の精製工程や下流工程にとって重要である。

3.エレクトロニクス産業:PVDFろ過膜は、電子デバイスの製造工程における粒子除去やフォトレジストろ過など、エレクトロニクス産業でも一般的に使用されている。電子デバイスの製造工程、特に半導体業界では、粒子の制御は非常に重要であり、PVDFろ過膜は微多孔質構造を持っており、効果的に空気だけでなく、溶剤やプロセス水などの微粒子のプロセス液、例えば、ほこり、細菌、ほこりなどをフィルタリングすることができ、清潔な生産環境を確保するために、製品の欠陥の割合を減らすことができます。

半導体製造プロセスでは、リソグラフィは重要なステップです。フォトリソグラフィ工程では、パターンの定義と転写のためにフォトレジストが必要です。PVDFフィルター膜は、フォトレジスト溶液中の不純物や粒子をろ過するために使用することができ、フォトレジストの純度を確保し、不純物に起因するフォトリソグラフィパターンの不鮮明さや不良を避けることができます。

表1 PESとPVDFの特性比較

|

特性 |

ポリエーテルスルホン(PES) |

ポリフッ化ビニリデン(PVDF) |

|

化学構造 |

繰り返しフェニルエチリデンエーテル単位 直鎖状または分岐状のポリマー構造 |

フッ化ビニルモノマーの重合 |

|

熱安定性 |

ガラス転移温度 225 ℃まで 180 ℃までの長期使用温度 |

約150 °Cまでの温度で安定 |

|

物理的性質 |

優れた耐酸化性、耐食性、難燃性、機械的強度 |

優れた耐薬品性、耐候性、光透過性、生体適合性 |

|

調製方法 |

相変換 エレクトロスピニング コーティング法 |

乾式重合 湿式重合 |

|

応用分野 |

バイオ医薬 水処理 エレクトロニクス産業 |

微生物除去 化学分離 エレクトロニクス製造 |

|

利点 |

優れた耐酸化性 難燃性 生体適合性 |

良好な耐薬品性 優れた耐候性 光透過性 |

|

欠点 |

準備が複雑でコストがかかる |

製造コストが比較的高い 光酸化に弱い |

|

用途 |

血液透析膜 純水処理 電池用隔膜 |

微生物除去 化学分離 エレクトロニクス製造 |

4 セラミック膜

4.1 セラミック膜の概要

セラミック濾過膜は、液体や気体の濾過、分離、精製のためにセラミック材料で作られた薄膜である。濾過膜は通常、ジルコニア(ZrO2)、アルミナ(Al2O3)などのセラミック材料で構成され、微細孔構造を持つ。この微細孔は、必要に応じて大きさや分布を制御することができ、粒径の異なる粒子や分子を選択的に濾過することができる。

このセラミック材料膜は耐高温性に優れ、高温環境下でも安定的に作動する。同時に、多くの化学物質は化学的安定性がよく、化学的に腐食されにくい。また、セラミック濾過膜はある程度の機械的強度と耐摩耗性を持ち、ある程度の圧力や応力にも耐えることができる。これらの特性は、科学研究プロセスの生産にフィルター膜で作られたセラミック材料が広く使用されている。

4.2 セラミック膜の構造

1.基板:セラミック膜は通常、膜の機械的安定性と接着性を確保す るために支持基材層を必要とする。基材層には金属、セラミック、その他の材料があり、一般的な基材材料にはアルミナ、シリコン、チタンなどがある。基材層の選択は、フィルム材料との相性と接着性を考慮する必要がある。

2.機能層:セラミック・フィルムの主要部分で、通常はジルコニア(ZrO2)や酸化アルミニウム(Al2O3)などのセラミック材料で構成されます。機能層の厚さは、用途に応じて通常数マイクロメートルから数十マイクロメートルの範囲です。機能層中の微細孔構造は、ろ過機能を達成するための鍵であり、微細孔のサイズと分布は、調製プロセスを制御することによって調整することができる。

3.表面改質:セラミック膜の性能を向上させたり、特定の使用環境に適応させたりするために、機能層の表面に表面処理を施すことがあります。表面処理には、フィルムの選択性、安定性、生体適合性を高めるための化学修飾、コーティング、機能修飾などが含まれます。

4.細孔構造:セラミック膜の機能性は、主にその孔構造に依存する。これらの孔は、マイクロポーラス、メソポーラス、マクロポーラスのいずれでもあり、そのサイズと分布がフィルムのろ過特性を決定します。マイクロポーラス構造は通常、より小さな分子や粒子を分離するために使用され、マクロポーラス構造は高スループットろ過用途に使用される。

4.3 セラミック膜の合成プロセス

ジルコニアベースのセラミック膜を例にとると、無機ジルコニウム塩溶液に分散剤ポリエチレングリコールまたは硝酸を加え、加熱条件下で反応させ、シュウ酸を加えてシュウ酸オキソジルコニウムゾルを生成する;シュウ酸オキソジルコニウムゾルを水熱反応させて酸化ジルコニウムナノ溶液を生成する;酸化ジルコニウムナノ溶液に可塑剤、バインダーを加えてコーティング溶液を生成する;コーティング、焼成、冷却、すなわち、酸化ジルコニウムセラミック限外ろ過膜を得る。本発明のジルコニアセラミック限外ろ過膜の調製方法は、粒径が均一なナノ粒子を得ることができ、膜層が収縮しにくく、クラックが入りにくく、欠陥のないジルコニアセラミック限外ろ過膜を得ることができ、工程が簡単で低コストである。

4.4 セラミック膜の力を応用に生かす

1.食品・飲料業界:食品・飲料業界では、セラミックろ過膜は、果汁、ワイン、ビール、乳製品などの清澄化やろ過に使用され、浮遊物質、微生物、不純物を除去し、製品の品質を向上させる。セラミックろ過膜は、果肉、果皮、核などの固体粒子や微生物、その他の不純物を除去することにより、果汁を清澄化するために使用することができます。これにより、ジュースの透明度と風味が向上し、保存期間が延長されます。セラミック濾過膜はまた、ワイン醸造工程でワインを清澄化するために使用され、酵母、タンパク質、澱などの浮遊粒子や、存在する可能性のある微生物や異物を除去します。これにより、ワインの外観、味、安定性が向上し、品質が保証される。乳製品の製造では、セラミック濾過膜が乳濁液を清澄化するために使用され、タンパク質、乳脂肪、バクテリアなどの懸濁物質や、存在する可能性のある異物や微生物を除去します。これにより、乳製品の純度、味、保存性が向上し、製品の安全性と衛生が確保されます。

図5 セラミックろ過膜を応用した飲料浄化装置

2.水処理:セラミックろ過膜は、飲料水の浄化に使用され、水中の懸濁物質、微生物、有機物、その他の不純物を除去する。セラミック濾過膜は、粒子を効率的に濾過することで、飲料水基準を満たす水質改善を可能にする。廃水処理では、セラミックろ過膜は固液分離、汚染物質や微生物の除去に使用されます。セラミックろ過膜は、廃水から浮遊物質、粒子、細菌、ウイルスを効果的にろ過し、放流基準を満たすため、または再利用するために水を浄化することができます。セラミックろ過膜は、海水淡水化プロセスにおける前処理、淡水化、後処理に使用することができ、効率的なろ過によって海水から塩類やその他の不純物を除去し、海水の淡水化と浄化を実現します。セラミックろ過膜は、上記の用途以外にも、工業廃水処理、水資源リサイクル、河川や湖沼の水質改善などにも利用できます。高いろ過能力と安定性により、さまざまな水処理プロセスで重要な役割を果たし、水質改善、環境保護、きれいな水の供給に役立っている。

後編への期待

高分子膜やセラミック膜のような従来の膜フィルターについて前編で説明しましたが、後編ではより高度な膜技術について説明します。これからのセクションでは、ナノ構造膜、複合フィルター膜などの構造、合成、多様な応用について掘り下げていきます。進化する膜ろ過の世界に関するさらなる洞察については、スタンフォード・アドバンスト・マテリアルズ(SAM)にご期待ください。