必須電子材料Part 2 - 炭化ケイ素

1 はじめに

炭化ケイ素(SiC)は、高硬度、高熱伝導性、高温、耐食性などの優れた特性を持つ広帯域半導体材料である。エレクトロニクス分野では、SiCは高温、高圧、高周波でも安定して動作することから、パワーエレクトロニクス、特に電気自動車、5G通信、太陽光発電、航空宇宙分野で広く使用されている。従来のシリコン材料と比較して、炭化ケイ素はより効率的なエネルギー変換、低消費電力、デバイスの長寿命化を可能にし、高性能電子デバイスの理想的な選択肢となっている。

2 炭化ケイ素の基本特性

炭化ケイ素は化学式SiCで表される無機物で、珪砂、石油コークス(または石炭コークス)、木材チップなどを原料として、抵抗炉で高温製錬される(緑色の炭化ケイ素を製造するには食卓塩を加える)。炭化ケイ素は、極めて希少な鉱物モアッサナイトの形で自然界に存在する半導体である。年から粉末や結晶として大量生産され、研磨剤として使用されている。C、N、Bなどの非酸化物系ハイテク耐火物原料の中で、炭化ケイ素は最も広く経済的に使用されており、金鋼砂または耐火砂と呼ぶことができる。

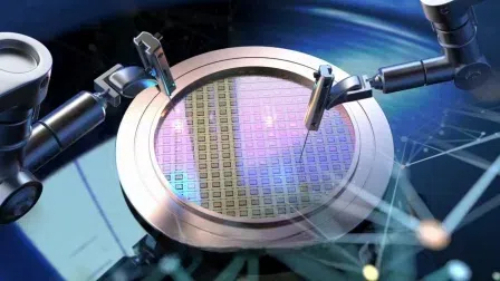

図1 炭化ケイ素ウェハー

黒色炭化珪素と緑色炭化珪素の2種類が一般的に使用されるα-SiCである。黒色炭化ケイ素はSiCを約95%含み、靭性は緑色炭化ケイ素より高く、主にガラス、セラミックス、石材、耐火物、鋳鉄、非鉄金属などの低張力材料の加工に使用される。緑色炭化ケイ素はSiCを約97%以上含み、自己研磨性が良く、主に超硬合金、チタン合金、光学ガラスの加工に使用され、シリンダーライナーのホーニングや高速度鋼切削工具の精密研削にも使用される。さらに、立方晶炭化ケイ素があり、これは黄緑色の結晶の特殊加工で、ベアリングの超微細加工に適した研磨材として使用され、表面粗さをRa32~0.16ミクロンからRa0.04~0.02ミクロンにすることができます。

SiCは典型的な2元系化合物半導体材料であり、その結晶構造の基本単位は4回対称の正四面体、すなわちSiC4またはCSi4であり、隣接する2つのSi原子または2つのC原子間の距離は3.08Å、隣接するC原子とSi原子間の距離はわずか約1.89Åである。SiC結晶中では、Si原子とC原子はsp3混成軌道上で電子対を共有することにより、非常に強い四面体の共有結合(結合エネルギー4.6eV)を形成する。sp3混成軌道上で電子対を共有することにより、非常に強い四面体共有結合(結合エネルギー4.6eV)を形成する。

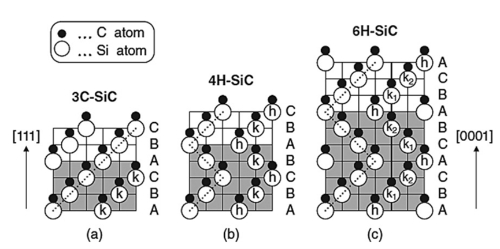

純粋な炭化ケイ素は無色透明の結晶である。工業用炭化ケイ素は、不純物の種類や含有量によって淡黄色、緑色、青色、あるいは黒色となり、その透明度は純度によって異なる。炭化ケイ素の結晶構造は、六方晶または菱形晶のα-SiCと立方晶のβ-SiC(立方晶炭化ケイ素と呼ばれる)に分けられ、α-SiCは炭素原子とケイ素原子が異なる配列で積み重なり、いくつかの異なる変種を構成する結晶構造のため、70種類以上で発見されている。β-SiCは2100℃以上でα-SiCに変態する。α-SiCは結晶の最も一般的なタイプで、β-SiCは立方晶系であり、立方晶炭化ケイ素としても知られている。立方晶炭化ケイ素とも呼ばれる。これまでβ-SiCは、α-SiCよりも表面積が大きいため、多相触媒の担体として使用できるが、商業的な利用は比較的少なかった。炭化ケイ素は、良質の珪砂と石油コークスを用いて抵抗炉で精製することにより工業的に製造される。精製された炭化ケイ素ブロックは、粉砕、酸・アルカリ洗浄、磁選、篩分けまたは水選され、様々な粒径の製品が作られる。

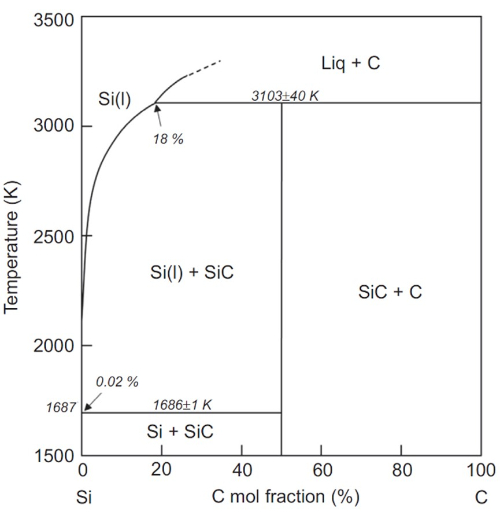

図2 SiCの二相図

安定した化学的性質、高い熱伝導性、低い熱膨張係数、優れた耐摩耗性により、炭化ケイ素は研磨材以外にも多くの用途がある。例えば、炭化ケイ素粉末を油圧タービンのインペラやシリンダーの内壁に特殊加工で塗布すると、耐摩耗性が向上し、耐用年数が1~2倍に延びる。また、炭化ケイ素は高級耐火物にも使用され、耐熱衝撃性、小型化、軽量化、高強度化などのメリットがあり、エネルギー効率が高い。低級炭化ケイ素(約85%SiC)は優れた脱酸剤であり、製鋼を促進し、化学組成の制御を容易にし、鋼の品質を向上させることができる。さらに、炭化ケイ素は電気ヒーター用のシリコン炭素棒の製造にも広く使用されている。

炭化ケイ素の硬度は非常に大きく、モース硬度は9.5で、世界で最も硬いダイヤモンド(10)に次ぐ。

炭化ケイ素には少なくとも70種類の結晶形がある。α-SiCは最も一般的な均質異結晶で、2000℃以上の高温で形成され、六方晶系(繊維状の亜鉛鉱に似ている)を持つ。β-SiCは立方晶系でダイヤモンドに似ており、2000℃以下の温度で生成される。β-SiCはα-SiCよりも比表面積が高い不均一系触媒担体である。不均一系触媒担体用途では、α-炭化ケイ素よりも比表面積が高いβ-炭化ケイ素が注目される。炭化ケイ素にはもう1種類、μ-炭化ケイ素があり、これは最も安定で、衝撃時に心地よい音を出す。しかし、今のところ、この2種類の炭化ケイ素は商業的に使用されていない。

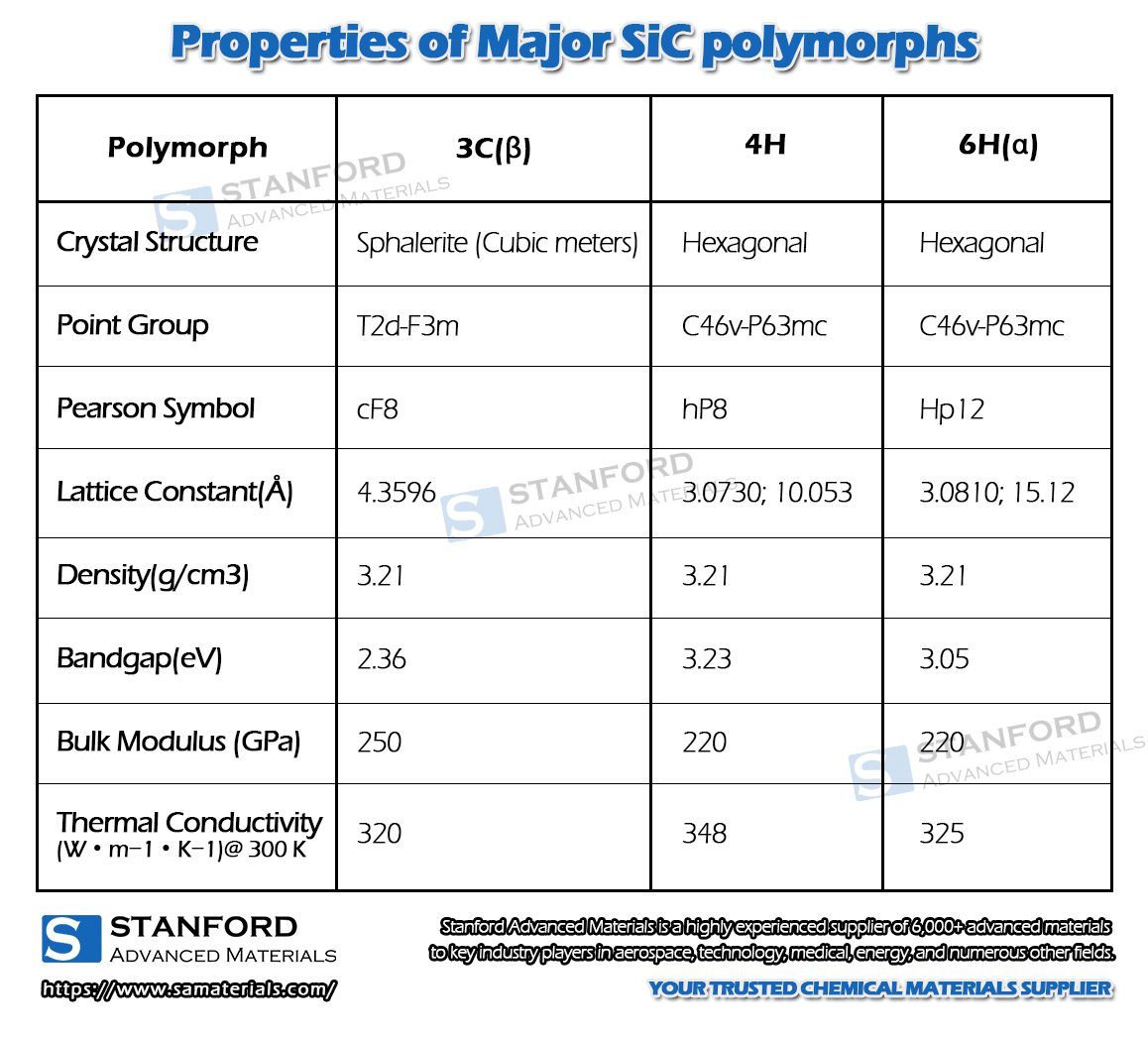

図3 主要なSiC多形の結晶構造

炭化ケイ素は比重が3.1 g/cm3あり、昇華温度が比較的高い(約2700 °C)ため、ベアリングや高温炉の原料に適している。どのような圧力でも溶融せず、化学的活性も低い。熱伝導率が高く、崩壊電界強度が高く、電流密度が最も高いため、炭化ケイ素をシリコンの代替として、特に半導体高出力部品用途に使用する試みがなされてきた。さらに、炭化ケイ素はマイクロ波放射と強く結合し、昇華点が高いため、金属の加熱にも応用できる。

純粋な炭化ケイ素は無色ですが、工業生産では鉄などの不純物が含まれるため、通常は褐色から黒色になります。結晶表面の虹色の光沢は、シリカの保護層の形成によるものである。

SiCは、ドーピングによってSiC材料のエネルギー準位構造を変化させ、さらにその特性を変化させる半導体であり、主にA、B、N、およびドーピングの他の原子のイオン注入手段を使用する。その中でもAlおよび他のホスト原子は、SiC格子内でSiの位置を占める可能性が高く、深く支配的なエネルギー準位を形成するため、P型半導体を得ることができ、NおよびPおよび他のホスト原子は、Cの格子位置を占める可能性が高く、浅く支配的な準位を形成するため、N型半導体を得ることができる。SiCは、他のワイドバンドギャップ半導体には見られない広いドーピング範囲(1X1014-1X1019cm-3)を持っており、この範囲でN型やP型のドーピングを実現することが容易であることは注目に値する。例えば、4H-SiC単結晶の電気抵抗率は、AIをドーピングすると5Ω・cmと低くなる。

3 炭化ケイ素の製造プロセス

炭化ケイ素は、主に融着法と化学気相成長法の2つの方法で製造される。

3.1 融合法

融解法は、シリコンと黒鉛(または黒鉛化シリコン)を高温で混合して溶かし、冷却して炭化ケイ素を形成する方法である。具体的な工程は以下の通りである:

1.原料の準備:高純度の炭素原料とケイ素原料を選択し、粉砕し、ふるいにかけて、粒度がプロセス要件を満たすようにする。

2.混合:粉砕した炭素原料とケイ素原料を一定の比率で混合し、不純物を分散させる。

3.装入:混合した原料を高温炉に入れ、炉を一定の炉温、雰囲気に固定し、一定の負圧を維持する。

4.炭化反応:高温で炭素とケイ素原料を反応させて炭化ケイ素を生成する。反応温度は通常2000~2500℃である。

5.冷却と分離:炭化反応後、炉を閉じて冷却する。その後、炭化ケイ素材料は炉から取り出され、粒径の異なる炭化ケイ素が物理的方法(粉砕、ふるい分けなど)により分離される。

3.2 化学気相成長法

化学気相成長法(CVD)は、気相化学反応によって炭素源とケイ素源を気体中に析出させ、基板表面に炭化ケイ素を形成する方法である。具体的なプロセスは以下の通りである:

1.基板の準備:石英、グラファイトなどの適切な基板を選択し、表面を平滑にするために、プロセスの要件に基づいて洗浄・処理する。

2.リアクターへの装填:処理済みの基板をCVDリアクターに入れ、リアクターを適切な温度に加熱する。

3.反応ガスの供給:炭素源とケイ素源を含むガスを一定の流量で反応器に供給し、反応温度、圧力、ガス比を同時に制御する。

4.気相反応:炭素源とケイ素源のガスが基板表面で化学反応し、炭化ケイ素を生成する。反応過程でドーピング源を導入することにより、炭化ケイ素の性質を変えることもできる。

5.冷却と硬化:反応終了後、ガスの供給を止め、反応器を停止し、冷却を行う。冷却中、炭化ケイ素は基板表面で硬化し、炭化ケイ素の薄膜またはブロックを形成する。

用途に応じて適切なプロセスを選択し、特定の特性を持つ炭化ケイ素材料を製造することができる。

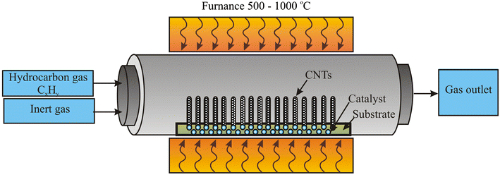

図4 化学気相成長法(CVD)の設備

4 炭化ケイ素の応用

4.1 パワーエレクトロニクス

パワー半導体デバイス(例:MOSFET、IGBT)において、炭化ケイ素は電力変換のより効率的なソリューションを提供する。従来のシリコン材料は、大電流・高電圧での性能に限界があるのに対し、SiC材料は広帯域特性を持つため、低スイッチング損失を維持し、高電圧でのエネルギー損失を低減することができる。この利点は、電気自動車や再生可能エネルギー発電システムにおいて特に顕著であり、電気自動車の航続距離の延長や充電時間の短縮、太陽光発電や風力発電システムのエネルギー効率の向上を実現します。さらに、炭化ケイ素は、電力網システムの高電圧デバイスにおける効率的なエネルギー変換を可能にし、インテリジェントで効率的な送電をサポートする。

4.2 高温・高周波デバイス

炭化ケイ素は高温・高周波分野に優れており、特に5G基地局や軍用電子機器において高速動作が要求される高周波スイッチに適している。高温環境下でも安定した電気的性能を維持できるため、従来のシリコン・デバイスが高温条件下で性能が劣化しないことを補うことができる。SiCは広帯域で熱伝導率が高いため、シリコンよりも高い動作温度で良好な電気性能を維持することができ、高周波通信やレーダーシステムにとって理想的な材料であり、5G基地局におけるより高いデータ伝送速度の需要に応えることができる。

4.3 LEDおよびオプトエレクトロニクス用途

炭化ケイ素は、青色LEDに使用された初期の材料である。現在では窒化ガリウムに取って代わられることが多いが、特定の波長帯、特に紫外および近赤外光検出用のオプトエレクトロニクス・デバイスでは、依然として貴重な材料である。SiCの高温および耐放射線特性により、極端な光学環境における幅広い用途に使用することができる。安定した基板として、高い光出力の安定性を必要とする照明システムや光センサーデバイスに適した高温・耐放射線光検出器に組み込むことができる。

図5 オプトエレクトロニクス用炭化ケイ素ウェハー

4.4 センサー

SiCは、極限環境センサーにおいて独自の利点を発揮する。SiCは、化学センサーや高温ガスセンサーにおいて、ガス、温度、圧力などを正確に検出することができ、高い化学的安定性を必要とする石油化学産業などに適している。SiCセンサーは耐食性と高温安定性に優れ、従来のセンサーが故障するような環境でも効果的に動作することができるため、特に高温で腐食性の高い産業環境に適している。

4.5 航空宇宙および防衛用途

高い信頼性と耐久性が要求される人工衛星やミサイルなどの航空宇宙・防衛機器では、高い融点、耐放射線性、強度特性を持つ炭化ケイ素が好まれています。SiCデバイスは、極端な高温に耐えるだけでなく、真空や強い放射線環境下でも信頼性の高い性能を発揮するため、衛星通信やミサイル制御などの重要な分野で中心的な役割を果たし、過酷な環境下での機器の信頼性と寿命を向上させています。

図6 航空宇宙用炭化ケイ素ミラー

5 炭化ケイ素の利点と限界

5.1 炭化ケイ素の利点

1.高温・高圧性能:高温環境におけるSiCの熱安定性と電気特性は、従来のシリコン材料よりも優れている。SiCの高い融点と酸化防止特性は、極端な環境下でも安定した特性を発揮し、特に航空宇宙、軍用電子機器、その他高温耐性を必要とするアプリケーションにおいて重要です。また、広帯域構造であるため、高電圧でのリーク電流が少なく、従来のシリコン材料では困難であった熱影響の影響を大幅に低減することができます。

2.高周波・大電力用途:SiC材料の広帯域特性と高いキャリア移動度は、高周波・大電力アプリケーションにおいて大きなアドバンテージとなる。シリコンと比較して、SiCデバイスは高周波デバイスにおけるエネルギー損失をより効果的に低減することができ、ハイパワーアプリケーションにおいて優れた性能を発揮します。このため、5G通信基地局や高周波レーダー・システムなど、高速信号スイッチングを必要とする電子機器にとって理想的な材料となる。

3.効率的なエネルギー変換:SiCパワー・デバイスは、電気自動車や再生可能エネルギー・システムのエネルギー効率を大幅に改善することができる。伝導損失が低く、電圧遮断能力が高いため、電気自動車のSiCインバーターはより効率的になり、航続距離を効果的に延ばすことができます。さらに、太陽エネルギーや風力エネルギーシステムのインバータにおいても、SiCデバイスはエネルギー変換効率を大幅に改善し、システムの動作温度を下げ、装置の信頼性を向上させる。

図7 高温炭化ケイ素還元槽

5.2 炭化ケイ素の限界

1.コストが高い:シリコン材料に比べ、SiCは調製・加工コストが高く、特定の高精度プロセスサポートが必要であり、製造コストへの影響が大きい。高品質のSiC結晶の成長コストはシリコン材料よりもはるかに高いため、SiCデバイスの市場価格は依然として高く、家電製品のようなコストに敏感な市場での普及に影響を与えている。

2.複雑なプロセス:SiC単結晶の作製プロセスは複雑で、特に高純度、高品質のSiC単結晶を作製するのはより困難である。現在、SiC結晶の成長速度は遅く、製造工程で欠陥が発生しやすいため、デバイスの歩留まりが低い。さらに、SiCは硬度が高いため加工が難しく、大規模な応用はさらに制限される。

3.デバイスの信頼性:SiCは高温や高圧のような過酷な環境下でも優れた性能を発揮しますが、一部のSiCデバイスの長期信頼性は、実用化に向けてさらに改善する必要があります。成熟したシリコンプロセスと比較して、極限環境下でのSiCデバイスの経年劣化問題はまだ完全に解決されておらず、一部の応用シナリオではより長いライフサイクルが要求されるため、デバイスの安定性と信頼性をさらに向上させる必要がある。

6 結論

結論として、炭化ケイ素(SiC)は、高い熱伝導性、硬度、高温・高圧・高周波環境での優れた性能など、そのユニークな利点により、電子材料における重要な材料としての地位を確立している。その応用分野は、パワーエレクトロニクス、高温・高周波デバイス、LED、センサー、航空宇宙など多岐にわたり、SiCのエネルギー変換効率、デバイス寿命の延長、過酷な条件下での安定性などの恩恵を受けている。しかし、高コスト、複雑な製造プロセス、信頼性への懸念が、SiCの普及を依然として制限している。製造技術とコスト効率の進歩が進むにつれて、炭化ケイ素は高性能で特殊な電子アプリケーションにおいてさらに重要な役割を果たすようになると予想される。

スタンフォード・アドバンスト・マテリアルズ(SAM)は、高品質の炭化ケイ素材料を提供する重要なプロバイダーであり、信頼性の高い材料ソリューションでこれらの重要なアプリケーションをサポートしています。

関連記事

SOIとシリコンウェーハの比較:半導体プロジェクトに最適なのは?

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento