シリコンウェーハの品質が半導体の性能と信頼性に与える影響

1 はじめに

景気回復に伴い、半導体市場は成長を続けている。5Gや新エネルギー自動車などの新興アプリケーションは、世界の半導体産業に新たな成長をもたらしている。世界半導体貿易統計機構(WSTS)のデータによると、2022年の世界半導体市場規模は前年比3.3%増の5740億ドルに達し、過去最高を記録する。

半導体チップの基材として、シリコンウエハー産業も高速発展を遂げるだろう。民生用電子機器の需要回復とAIの発生による需要増加の一環として、12インチウェーハ工場は2023年後半に緩やかに回復している。大手企業の開発加速と最終需要の緩やかな回復により、このセグメントは2024年に二桁成長を実現する。

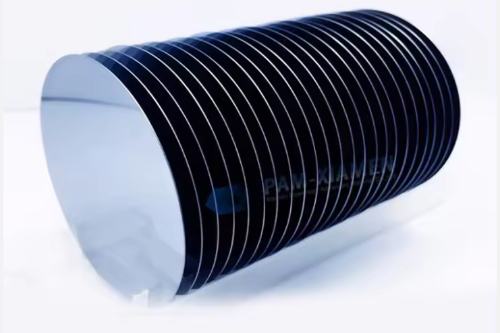

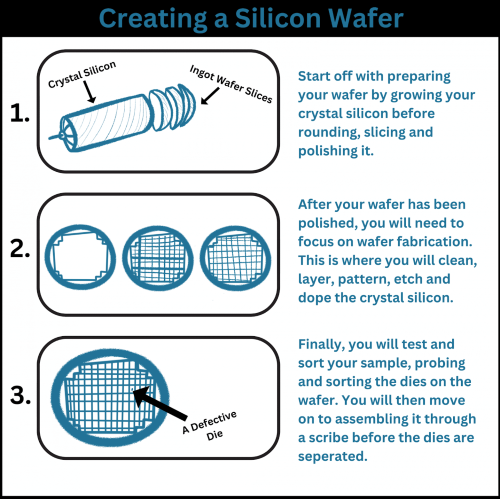

半導体製造の重要な基盤材料であるシリコンウェーハ(図1)の結晶品質は、完成した半導体デバイスの特性に直接影響する。シリコンウェーハの電子移動度に対する格子品質と粒界欠陥の影響は、デバイスの速度と消費電力に直接影響し、デバイスのリーク電流を増加させる可能性がある。シリコンウェーハ表面の平坦度と汚染の程度は、リソグラフィ、薄膜堆積、エッチングなどの重要な工程に大きな影響を与えます。シリコン・ウェーハの不純物やドーピングは、電子トラップの増加、キャリア寿命の短縮、デバイス・パラメーターのドリフトにつながります。さらに、シリコン・ウェーハの前処理やその後の処理中に温度や圧力のストレスが加わり、結晶の機械的安定性や電気的特性に影響を及ぼすことがある。

2 シリコンウェーハの品質を決定する主な要因

2.1 結晶構造:単結晶シリコンの純度、結晶欠陥

結晶構造の観点からシリコンウェーハの品質を決定する主な要因として、最もよく挙げられるのが結晶純度と結晶欠陥である。

1.結晶純度: 単結晶シリコンの純度は、その電気的特性にとって極めて重要である。一般的な工業用シリコン(99.0~99.9%)は半導体特性を持たないが、超高純度(99.9999999%)まで精製すると優れた半導体特性を示す。高品質の単結晶シリコンは通常、電子レベルで99.9999999%(9分の9)以上に達する。

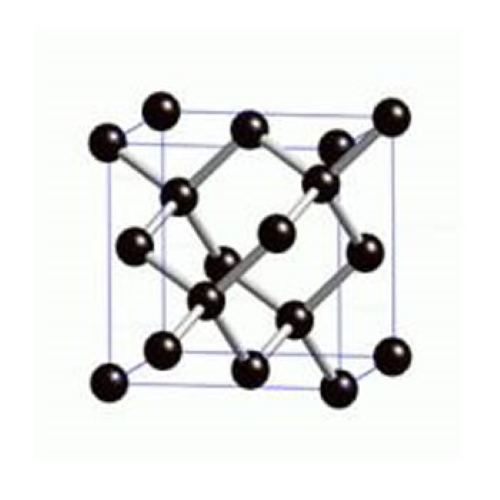

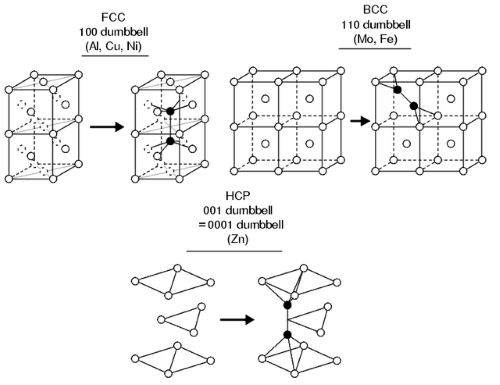

2. 結晶欠陥: 実際の結晶空間配列と理想空間配列は異なっており、絶対的に理想的な規則正しい周期配列にはできない(図2)。その代わりに、配列には不規則性や収差があり、理想的な空間配列から逸脱している。ドットマトリックスから逸脱した構造や領域は、一般に結晶欠陥として知られている。

中でも転位は非常に重要な結晶欠陥である。結晶の転位とは、ある範囲の原子が規則的にずれて、元の平衡位置を離れた非常に長い線のことで、転位と呼ばれる。

2.2 表面品質:平坦度、粗さ、粒子汚染

1.表面汚染: この欠陥は、切断、研磨、洗浄、エッチングなどの工程で発生する屑、空気中の埃、化学試薬の残留物などに由来する、ウェーハ表面に付着した埃、粒子、汚染物質などの異物を指す。これらの冗長性は、ウェハの平坦度や清浄度に影響を与えるだけでなく、その後のリソグラフィ、ドーピング、その他の工程の品質にも影響し、集積回路の構造に欠陥が生じたり、チップの電気的特性が変化したりする可能性があります。

2.機械的損傷: この欠陥は、ウェーハの切断、研磨、ハンドリング、および衝撃や摩擦によって発生するその他のプロセスにおける傷、チッピング、剥離、およびその他の現象のウェーハ表面またはエッジを指し、またはブレードの品質や不適切なパラメータは、表面の平坦性の低下につながる可能性があります。これらの機械的損傷は、ウェーハの完全性と安定性に影響を与え、チップの破損や剥離につながる可能性がある。

2.3 寸法精度:ウェハーの直径、厚み、反り

ウェーハのサイズと厚さは、任意に選択されるのではなく、プロセス要件と物性に基づいて決定されます。ウェーハサイズが大きくなると、ウェーハの機械的強度と反りを維持しつつ、加工中の応力や曲げによる損傷を避けるために、ウェーハの厚みがそれに応じて大きくなります。ウェハーには、エッチング、イオン注入、酸化、拡散など、製造工程でさまざまな物理的・化学的処理が施されます。これらの処理により、ウェハーに機械的な応力が加わり、ウェハーが薄すぎると、割れたり折れたりすることがあります。ウェーハは、加工中に取り扱いと位置決めが必要である。ウェハーが薄すぎると、曲がることがあり、加工精度に影響する。

3 シリコンウェーハの品質要因が半導体デバイスの性能に与える影響

3.1 結晶構造、格子欠陥

より一般的な転位による格子欠陥は、シリコン単結晶の電気的特性に大きな影響を与える。例えば、転位は抵抗率やキャリア濃度に影響を与え、少数キャリアの寿命を短くし、電子移動度を低下させる。

1.抵抗効果: 転位は、結晶内に局所的な応力場と不均一性をもたらし、電子と正孔の散乱を増加させる。この散乱によってキャリアの移動が阻害され、材料の抵抗率が上昇する。

2.キャリア集中効果: 転位は、不純物原子を追加導入したり、格子内の原子配列を変化させたりするため、半導体材料のキャリア濃度を変化させる。例えば、転位近傍に局所的な応力場があると、原子の位置がずれたり変形したりすることがあり、これがキャリアの発生や抑制に影響する。

3.少数キャリア寿命の短縮:転位は材料中のキャリアの複雑性を増大させる。半導体では、キャリアの複雑化が少数キャリア(例えば、少数キャリアの拡散長以内の電子や正孔)の短寿命化につながる。転位によってもたらされる局所的な応力場と不均一性は、キャリアの相互作用を増大させ、複合化プロセスを促進する。

4.電子移動度の低下:転位は結晶格子に歪みや不均一性をもたらし、結晶内でのキャリアの移動を阻害する。特に電子は、転位や粒界などの欠陥によって格子内で散乱され、電子移動度を低下させる。

3.2 表面平坦度

シリコン・ウェーハの表面平坦度は、半導体デバイスに連鎖的な影響を及ぼす。金属電極やパッケージ材料など、他の材料やデバイスと接触する接触面の品質に直接影響するだけではない。接触面の品質は接触抵抗の値に直接影響し、外力の影響を受けてさまざまなデータ変化が生じる接触面の凹凸も、デバイスの性能や信頼性に影響を与える。

さらに、シリコンウェーハの表面の平坦度や汚染などの表面状態も、フォトリソグラフィーの使用や、構造を定義するためのエッチング技術に影響を与えます。エッチング技術とフォトリソグラフィは、デバイスの構造とパターンを彫刻する半導体デバイスの製造プロセスで頻繁に使用され、シリコンウェーハの表面状態は、直接フォトリソグラフィとエッチングの精度に影響を与え、グラフィックスの品質と均一性、および決定的な役割によって生成されたデバイスの形状とサイズ。

シリコンウェーハは、重要な薄膜蒸着基板材料として、その表面の平坦度は、表面に蒸着された膜の品質に直接影響します。シリコンウェーハ表面の欠陥や汚染は、成膜ムラ、膜厚ムラ、気泡、クラックなどの欠陥につながり、デバイスの性能や安定性に影響を与える。

3.3 粒界と不純物

半導体の抵抗率は、含まれる不純物の量に非常に敏感です。微小な不純物でさえ、伝導性やキャリア移動度といったシリコンの電気的特性に深刻な影響を与える可能性がある。特に、鉄、銅、マグネシウムなどの一部の不純物は、電気特性に大きな影響を与える。不純物の存在は、電子散乱や結晶内の局所的な不均一性を引き起こし、デバイスの性能や信頼性を低下させる可能性がある。不純物の含有量が変化すると、半導体材料の抵抗率が大きく変化することがある。例えば、シリコン中のリン不純物濃度が1021~1012cm-3の範囲で変化すると、その抵抗率は10-4Ω.cmから104Ω.cmに変化する。これほど広い範囲で抵抗率が変化する材料はあまりなく、半導体の不純物含有量が抵抗率を決定する主な要因の一つであることを示しています。

3.4 ウェーハサイズ、厚さ、反り

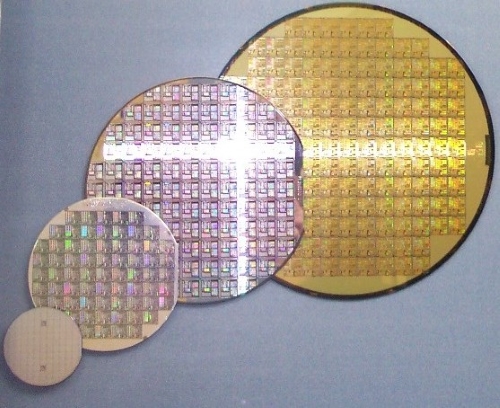

製造工程では、シリコンウェーハの直径が大きいほど、製造業者にとって有利であることは間違いない。シリコンウェーハのサイズが大きく、直径が大きいと、より多くのチップデバイスを生産することができ、装置の生産効率を効果的に向上させることができる。

しかし、シリコンウェーハのサイズは任意の決定ではなく、材料自体が応力の役割を果たすため、それは、生産設備の処理能力に依存し、ウェーハのサイズが大きくなると、その厚さは、材料の構造的安定性を維持するために、それに応じて増加させる必要があり、そうでなければ、ウェーハ材料の反りの大きい、薄い厚さのサイズは、ウェーハ材料の厚さに対応する増加であっても破壊損失やその他の現象が表示されます。

4 シリコンウェーハの品質が半導体の信頼性に与える影響

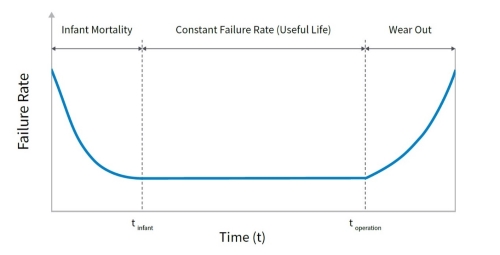

4.1 デバイス寿命に対する欠陥密度の影響

半導体デバイスの寿命は、主に物理的寿命と保守寿命によって決まります。物理的寿命とは、通常の動作条件下で、半導体デバイスが材料の老化や磨耗によって故障する時間を指します。シリコン・ウェハーに欠陥があると、材料の老化プロセスが加速され、デバイスがより短期間で故障する可能性があります。同時に、欠陥は電流リーク、熱安定性の低下、その他の問題を引き起こし、デバイスの寿命にさらに影響を与える可能性があります。

修理寿命とは、半導体デバイスが故障しても修理が可能で、正常な動作を継続できる時間のことである。しかし、シリコンウェーハの欠陥密度が高すぎると、修理工程でデバイスの本来の性能を回復することが難しくなったり、修理コストが高くついたりして、修理寿命が短くなることがあります。

シリコン・ウェーハの欠陥は半導体デバイスの信頼性にも影響する。結晶構造に欠陥があると、粒子が結晶構造の理想的な位置から安くなるため、異なる位置で接合したり、結晶構造に変化が生じたりし、それが不均一な応力として現れるため、動作中にデバイスが不安定になったり、突然故障したりする可能性があり、電子システム全体の安定性に影響を及ぼす。

4.2 ウェーハ品質と漏れ電流および絶縁破壊電圧との関係

リーク電流とは、通常の動作電圧下では半導体デバイスに流れてはならない電流のことである。シリコンウェーハに不純物、格子の歪み、マイクロクラックなどの欠陥がある場合、これらの欠陥や不純物、特に導電性を持つ不純物粒子が導電チャネルを形成し、本来流れるべきでないところに電流が流れ、リーク電流が発生することがある。リーク電流の存在は、デバイスの消費電力を増加させるだけでなく、デバイスの温度上昇を引き起こし、デバイスの性能や寿命にさらに影響を及ぼす可能性がある。

絶縁破壊電圧とは、半導体デバイスが通常の動作条件下で耐えられる最大電圧のことである。この電圧を超えると、電流が急激に増加する絶縁破壊が発生し、デバイスが損傷することがあります。シリコンウェーハに欠陥があると、その欠陥部分に電界が集中したり、構造的な脆弱性が生じたりするため、デバイスの耐圧が低下し、より低い電圧でデバイスが破壊される可能性があります。このように、シリコンウェーハの品質は耐圧に大きな影響を与える。

5 シリコンウェーハの製造と品質管理

5.1 シリコンウェーハの結晶成長技術

現在、シリコン結晶の成長にはリフトオフ法が一般的に用いられている。るつぼをシリコンで満たし、るつぼ内の温度が1685℃に保たれるように加熱する。この温度はシリコン単体の融点より約100℃高いため、坩堝内のシリコン単体は溶融状態にある。坩堝の上部には昇降棒があり、昇降棒を自由に持ち上げて回転させる機械装置がある。単結晶シリコンの小片をレバーの上部に固定して、るつぼに浸します。この単結晶シリコンは「種」として働き、周囲のシリコン原子を引き寄せて結晶を形成させる。ゆっくりと引っ張られたり回転させられたりしながら結晶は成長し、引き出された部分はすべて同じ単結晶に属する。大きな単結晶は直径200ミリで、腕よりも太い。このような結晶には界面も欠陥もなく、人間が作ることのできる最も完璧な単結晶と言える。材料の純度を確保し、不均一な核発生を避けるため、すべての作業は真空または不活性ガスで保護された状態で行わなければならない。結晶中に転位が発生するのを防ぐため、伝統的な単結晶シリコンの引き上げ方法は、結晶化成長の初期に薄いネックを作ることであり、これは「ネッキング法」と呼ばれる。ネッキングの強度のため、100キログラム以上の単結晶シリコンを持ち上げるのは難しい。科学者たちは、種結晶にホウ素を大量に添加したところ、種結晶の強度が大幅に向上し、結晶の転位が防止されたため、直径3ミリのネッキングを作る必要がなくなった。この新方式は、30年にわたるネッキング法の使用に取って代わるもので、大型単結晶シリコンを製造できるだけでなく、結晶成長時間を短縮し、歩留まりを向上させることができ、大型単結晶シリコンの可能性を提供するために必要な超大規模集積回路を安価に製造することができる。

ウェハーの成長には、ポリシリコンを炉の石英ルツボに入れ、真空にするか、溶融後に不活性ガスを通す必要がある。溶融シリコンが安定した後、単結晶を引き上げることができ、すでに内部の結晶方向を決定した種結晶の一部を液面のガイドとして使用する。るつぼの液面の高さ、固液界面の温度、種結晶の回転速度を制御することで、シリコンは再び液体から内部の結晶方向が揃った固体に変化し、大口径の単結晶が育成される。自動調整プロセスと昇降速度はコンピュータによって制御され、単結晶シリコンの等方性成長が保証されている。

5.2 シリコンウェーハの表面処理技術

ウェハー切断後、ウェハー表面の平坦性を確保し、不純物汚染がないように表面処理を行う必要がある。より広く使われている処理方法は、フォトリソグラフィー、エッチングなどである。また、プラズマ洗浄のような洗浄技術もあり、ウェハー表面の洗浄だけでなく、表面活性の向上、材料表面の接合能力の向上、溶接能力の向上、親水性の向上などが可能です。

さらに、ウェハを反応ガスのある反応室に入れ、反応ガスをウェハ表面の酸化物と反応させて反応生成物を形成し、ウェハを少なくとも2回アニールして反応生成物を分解除去するなどの革新的な処理方法もある。この表面処理方法によれば、ウェハを複数回アニール処理することにより、表面処理工程で生成した反応生成物を複数回分解することができ、各アニール処理で反応生成物が分解されるため、反応生成物の厚みが減少し続ける、と同時に、反応生成物の厚みが厚くなりすぎることによる反応生成物の分解の困難性を低減し、その後、ウェハ表面の反応生成物を分解しやすくし、表面処理工程におけるウェハのアニール回数を低減し、表面処理手段のアニール回数を低減する。これにより、表面処理工程でウェーハ表面に残留する反応生成物の量を減らすことができる。

5.3 シリコンウェーハの品質検査技術

ウェハ欠陥の存在により、ウェハ上の全チップの機能完全性試験中にチップ不良が発生することがある。チップエンジニアは、チップの位置を区別するために、試験結果に異なる色で印をつけます。様々な動作プロセスの影響により、ウェハ上に特定の空間パターンが生成されます。1997年のHansenらは、不良チップは通常、凝集現象があるか、いくつかの系統的なパターンを示し、そのような不良パターンは通常、プロセス条件に関する必要な情報を含んでいると指摘した。ウェーハマップは、チップの完全性を反映するだけでなく、欠陥データに対応する空間的な位置情報を正確に記述する。ウェーハマップはウェーハ全体にわたる空間的な依存性を示すことがあり、チップエンジニアは欠陥の原因を追跡し、欠陥の種類に基づいて問題を解決できることが多い。大面積、小特徴サイズ、低密度、低集積のウェーハパターンでは、リソグラフィパスを電子顕微鏡で観察し、トレース検出を直接行うことができる。また、画像信号処理システムを用いて、画像信号をフィルタによって異なる周波数のサブバンドに分解し、平均値、標準偏差、ウェーブレット係数などの統計量を検出・計算して異常を検出することもできる。

6 まとめ

半導体製造の基本材料であるシリコンウェーハの結晶品質は、完成した半導体デバイスの特性に直接影響する。製造と検査工程における技術の進歩により、シリコン・ウェハーの純度と精度は徐々に向上しており、将来的にはより広範な用途で、より精度の高い材料が使用されるようになるでしょう。より良い応用体験のために、スタンフォード先端材料は高品質のシリコンウエハー製品を提供するだけでなく、コンサルティングとアフターサービスを含む完全なサービスを提供します。

関連記事

参考文献

[1]Masataka H , Daiki T , Oga N , et al. 単結晶シリコンのフォノンと電子輸送特性に及ぼす不純物濃度の影響に関する実験的研究[J].Results in Physics,2023,47.

[2]Martin M ,P.P M ,Yi S B , et al.ヨウ化テルル銅薄膜のキャリア移動度と熱電特性に及ぼす粒界散乱の影響[J].表面と界面,2023,41.

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

Chin Trento

Chin Trento