必須電子材料パート1 - シリコン

1 はじめに

シリコンは、現代のエレクトロニクスの基本的な材料であり、集積回路から太陽電池に至るまで、様々な用途に不可欠である。4価の準金属であり半導体であるシリコンの構造と特性は、電子機器において非常に貴重なものである。その豊富さ、手頃な価格、そして高度に調整可能な純度により、シリコンが業界の基礎材料としての役割を確実なものにしている。この記事では、シリコンの基本的な特性、抽出と製造プロセス、およびアプリケーションについて、その利点と限界とともに説明し、シリコンが電子材料科学の礎石であり続ける理由を概観する。

2 シリコンの基本特性

シリコンは、化学記号Si、原子番号14、相対原子質量28.0855の化学元素である。硬くて脆い結晶性固体で、4価の準金属、半導体である。硬くて脆い結晶性固体、4価の準金属、半導体である。アモルファスシリコンと結晶性シリコンの2つの異性体があり、元素周期表の第3周期、金属元素のIVA族に属する。結晶シリコンは灰黒色で、密度は2.32-2.34g/cm3、融点は1410℃、沸点は2355℃であり、原子結晶に属する。水、硝酸、塩酸に溶けず、フッ酸、灰汁に溶ける。硬く、金属光沢がある。

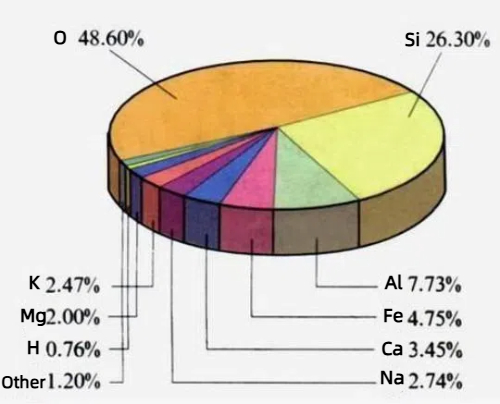

珪素は自然界でも一般的な元素で、通常は複合珪酸塩またはシリカの形で、岩石、砂利、塵などに広く存在する。ケイ素は宇宙で8番目に多く存在する。シリカ(ケイ酸塩)またはケイ酸塩として、塵、砂粒、準惑星、惑星に広く分布している。地球の地殻の90%以上はケイ酸塩鉱物で構成されており、ケイ素は酸素に次いで地殻に2番目に多く含まれる元素(質量比で約28%)である。

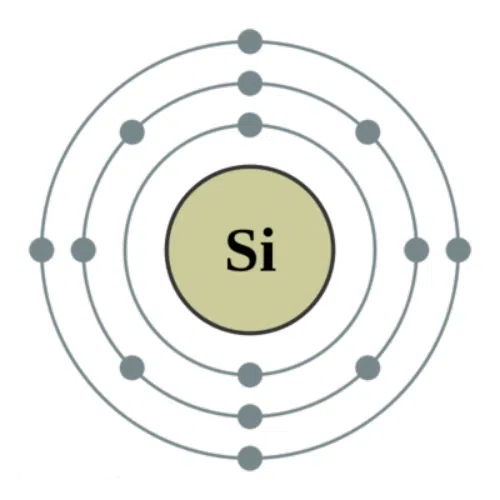

ケイ素原子は周期表のIV族に位置し、原子番号14、原子核の外に14個の電子を持っている。原子核の外側にある電子は、エネルギー準位に従って、ケイ素原子の低い方から高い方へと、内側から外側へと何層にも重なっている。シリコン原子の原子核の外にある電子の第一層は2個、第二層は8個で、安定な状態に達する。最も外側の層には4個の価電子があり、これがシリコン原子の伝導性の主役となっている。

ケイ素原子はこのような構造を持っているので、その特殊な特性のいくつかがあります:一番外側の4価の価電子は、共有結合に互いにケイ素原子があるように、シリコンは高い融点と密度を有し、化学的性質はより安定しており、室温は、他の物質(フッ化水素と灰汁を除く)と反応することは困難である;自由電子の濃度のシリコン結晶は非常に低く、導電性であることができますが、導電率は、半導体の特性を持つ温度の上昇と増加し、金属ほど良好ではありません。

図1 シリコンの原子構造

3 シリコンの抽出と製造工程

3.1 非晶質シリコンと結晶性シリコンの調製

非晶質シリカは、マグネシウムによるシリカの還元によって製造できる。実験室では、マグネシウム粉末を用いて赤熱下で粉末シリカを還元し、得られた酸化マグネシウムとマグネシウム粉末を希酸で洗い流し、さらにフッ化水素酸を用いて作用していないシリカを洗い流す、つまり単形シリカを得ることができる。この製造方法では、茶色がかった黒色の粉末のため、非晶質シリコンの純度が十分ではありません。

結晶シリコンは、電気炉で二酸化ケイ素を炭素で還元することで製造できる。シリコンは、電気アーク炉でシリカ(>99% SiO2)を還元することによって工業的に生産される。使用される還元剤は石油コークスや木炭などである。直流アーク炉を使用する場合、木炭の代わりに石油コークスを使用することができる。石油コークスは灰分が少なく(0.3~0.8%)、高品質のシリカ(SiO2が99%以上)を使用できるため、珪素鋼板の製造に必要な高品質の珪素を直接精製することができる。

図2 結晶シリコン調製装置-直流アーク炉

3.2 高純度シリコン、単結晶シリコン、多結晶シリコンの作製

電子産業用の高純度シリコンは、三塩化ケイ素または四塩化ケイ素を水素で還元することによって製造される。このプロセスは、1200℃の高温のシリコン棒の上で、高純度の三塩化ケイ素SiHCl3またはSiCl4を水素で還元するものである。

超高純度単結晶シリコンは、直引き法やゾーンメルト法などで作製することができる。ゾーン融解単結晶シリコンは、フロートゾーン融解法を利用して作製されるため、FZシリコン単結晶とも呼ばれる。直引き単結晶シリコンは、チェルノブイリ法を用いて作製され、CZ単結晶シリコンと呼ばれる。ゾーン・フュージョン単結晶シリコンは主にハイパワーデバイスに使用され、単結晶シリコン市場のごく一部で、国際市場では約10%程度を占めている。ストレートプル単結晶シリコンは主にマイクロエレクトロニクス集積回路と太陽電池に使用され、単結晶シリコンのテーマである。ストレートプル単結晶シリコンはゾーンフュージョンシリコンに比べ、製造コストが比較的低く、機械的強度が高く、大口径単結晶の作製が容易であるため、太陽電池分野では主にゾーンフュージョンシリコンよりもストレートプル単結晶シリコンを応用している。

Czochralski法は1971年にポーランドのJ.Czochralskiによって発明されたため、Che's法とも呼ばれる。1950年ティールなどが半導体ゲルマニウム単結晶の成長に使用され、その後、この直引き単結晶シリコンの成長方法を使用し、それに基づいて、ダッシュは「ネッキング」技術の直引き単結晶シリコンの成長を提案し、G.ジーグラーは微細ネック技術の急速なネッキング成長を提案し、大口径無転位直引き単結晶シリコンの基本的な方法の近代的な準備を構成する。ストレートプル単結晶シリコンの成長は、単結晶シリコンの主な作製技術であると同時に、太陽電池用単結晶シリコンの主な作製方法でもある。

図3 レイセオン社でCzochralski法により育成されるシリコン結晶

ストレートプル単結晶シリコンの準備工程は、一般的に、ポリシリコンの装填と融解、種結晶、ネッキング、ショルダーリリース、アイソメトリック、仕上げを含む。

太陽電池用多結晶シリコンの柱状結晶は、結晶成長方向が垂直に上向きであり、方向性凝固(制御凝固、拘束凝固とも呼ばれる)プロセス、つまり結晶化プロセスにおいて、温度場の変化を制御することで実現されます、一方向の熱流(成長方向と熱流の反対方向)を形成し、温度勾配の液体と固体の界面の要件は0よりも大きく、温度勾配のない要件に横方向の柱状結晶の方向性成長の形成を形成する。ポリシリコンの方向性凝固成長の実現には、ブリルマン法、熱交換法、電磁インゴット鋳造法、鋳造法の4つの方法がある。現在、企業がポリシリコンを製造する際に最もよく使用する方法は熱交換法である。鋳造ポリシリコン製造の熱交換法特有のプロセスフローは、一般的に次のとおりである:装填→加熱→化学材料→結晶成長→アニール→冷却。

4 エレクトロニクス産業におけるシリコン

4.1 集積回路(IC)

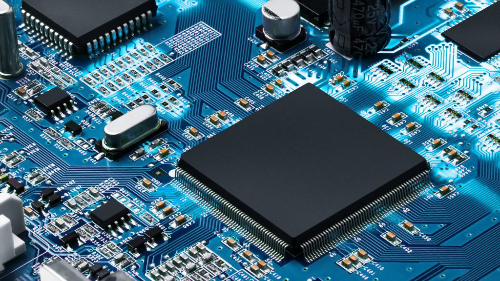

集積回路(IC)製造において、シリコン・ウェーハはチップの基板材料として機能し、現代の電子機器の中核部品となっている。コンピューター、スマートフォン、タブレット端末など、ほとんどの機器は、コンピューティングとデータ処理のために、内部でこのシリコンベースのICに依存している。シリコンは優れた半導体特性を持つため、トランジスタの製造に理想的な材料である。トランジスタは集積回路の中核部品であり、電流の流れを制御することでスイッチングや論理演算を行うことができる。

さらに、シリコン材料の豊富さと精製技術の高度化により、その製造コストはさらに削減されている。シリコンは地球上に豊富に存在し、ゾーン・メルティング法によって極めて高い純度まで容易に精製できるため、集積回路製造に求められる厳しい材料条件を満たしている。この特性は、大規模製造に適しているだけでなく、チップ産業に持続可能な低コスト材料の供給源を提供し、シリコンをベースとするICを情報化時代の発展を牽引する礎石とする。

図4 集積回路

4.2 太陽電池

単結晶シリコンと多結晶シリコン、およびシリコン薄膜は、太陽電池に重要な用途がある。

単結晶シリコン太陽電池は、高純度の単結晶シリコンから作られており、その均質なセル構造と格子欠陥の少なさにより、最も高い光電変換効率(通常20%以上)を持つ。単結晶シリコンは光吸収特性に優れ、光電変換時のエネルギー損失を低減します。高い効率と安定性により、単結晶シリコン太陽電池は、家庭の屋上や商業ビル、ユーティリティ規模の太陽光発電所など、高いエネルギー密度が求められる用途に広く使用されている。これらの太陽電池は、長期的な設置や高いエネルギー効率を必要とする状況に適しており、比較的高価であるにもかかわらず、土地利用が制限されている状況で発電量を最大化することができる。

多結晶シリコン太陽電池は、多結晶シリコンのブロックから鋳造され、その結晶構造には多数の粒界が含まれるため、単結晶シリコンよりも光電変換効率がわずかに低くなる(通常15%~18%)。多結晶シリコン材料は製造にかかるエネルギーが少なく、比較的安価である。多結晶シリコンセルは費用対効果が高いため、大規模な太陽電池アレイや、公共施設や産業施設への電力供給用として一般的に使用されている。また、農村部の電化や交通標識の照明など、オフグリッドシステムにも使用されている。薄膜シリコン太陽電池は、コスト効率に優れながら高い発電量を実現できるため、地上設置型ソーラー・ファームやオフグリッド・エリアでの広範な設置に適している。

薄膜シリコン太陽電池は、ガラス、金属、プラスチックの基板上に非常に薄いシリコン層を蒸着して製造される。シリコン層が薄いため、光電変換効率は一般的に低いが(通常10%~12%程度)、軽量で柔軟性がある。軽量で柔軟性があるため、薄膜シリコン太陽電池は建物一体型(BIPV)用途に適しており、建物のファサードや窓などの表面に直接取り付けて、建物構造に発電機能を持たせることができる。さらに、これらのセルは、ソーラー・バックパックやテントなどの携帯機器やウェアラブル機器に使用することができ、小型機器に電力を供給することができる。

図5 太陽電池

4.3 微小電気機械システム(MEMS)とセンサー

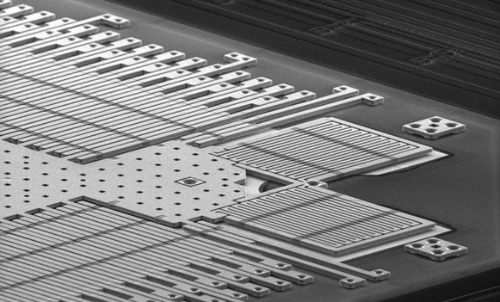

シリコンは、その優れた機械的・電気的安定性により、微小電気機械システム(MEMS)やセンサーの分野で幅広い用途がある。MEMSデバイスは、シリコンの特性を利用して機械的および電気的信号をマイクロ・スケールで変換するもので、加速度計、ジャイロスコープ、圧力センサーなど、さまざまなデバイスに使用されています。これらのデバイスは、自動車のエアバッグ・システム、スマートフォンのモーション・センシング、ドローンのバランス制御などで重要な役割を果たしている。これらのデバイスは、自動車のエアバッグシステム、スマートフォンのモーション・センシング、ドローンのバランス制御などで重要な役割を果たしている。さらに、シリコンベースのセンサーは、温度、湿度、圧力などの環境パラメータを正確に測定できるため、自動車、産業オートメーション、家電製品などで広く使用されている。また、シリコンはマイクロ流体デバイスにも使用されており、そのマイクロチャネル構造により流体の高精度制御が可能である。さらに、液体サンプル中の微小物質を検出する医療分野の「ラボ・オン・ア・チップ」にも使用されており、病気診断やバイオ分析の携帯型開発を促進している。これらのシリコンベースのMEMSとセンサー技術は、スマートエレクトロニクス、オートメーション、バイオメディカル工学の進歩を牽引している。

図6 MEMS

4.4 パワーエレクトロニクス

シリコンはパワーエレクトロニクスで重要な役割を果たしており、MOSFET や IGBT などのパワー半導体デバイスに広く使用されている。導電性とスイッチング速度が優れているため、これらのデバイスは、電気自動車、電力変換器、充電器などの用途における高効率エネルギー変換に特に適している。シリコン・パワー・デバイスは電力密度と効率も高いため、データ・センター、通信基地局、電源など、効率的な伝送を必要とする用途に広く使用されている。高温・高電圧環境におけるシリコンの性能は比較的限定的だが、低・中電力アプリケーションにおける安定性と経済性は優れており、小型・中電力デバイスの材料として選ばれている。同時に、シリコン・デバイスの性能と用途を拡大するため、多くの研究が、高温または極限環境での性能を向上させる新しいシリコン・ベースの材料と構造を探求しており、将来のパワー・エレクトロニクス技術のさらなる発展に拍車をかけている。

4.5 シリコン太陽光発電アプリケーション

シリコンは、オプトエレクトロニクス応用、特にシリコンベースのオプトエレクトロニクス、シリコンベースのLED、シリコンフォトニクスにおいても重要な役割を果たしている。シリコン・フォトダイオードは、光通信システムにおいて、データ・センターや光ファイバー通信の光検出器やフォトダイオードとして、高速・長距離データ伝送をサポートするために広く使用されている。シリコンは理想的な発光材料ではありませんが、赤外帯域での光応答性から、特に低コストと耐久性が要求されるシーンでは、赤外LEDやチップパッケージングにも使用されています。さらに、シリコンフォトニクスは、シリコンベースの光電子集積回路を通じて光信号の伝送、処理、計算を可能にする技術として台頭してきており、5G、AIコンピューティング、および高速データ伝送を必要とするその他の分野で重要な役割を果たすことができる。このようなシリコンフォトニクスの応用は、データ通信、情報処理、光コンピューティングの発展を促進し、シリコンがエレクトロニクスと光学の融合における技術進歩を支える重要な役割を果たすことを可能にする。

5 シリコンの利点と限界

5.1 シリコンの利点

1.豊富さと持続可能性:シリコンは地殻中で2番目に豊富な元素で、地殻質量の27%以上を占め、主に砂や石英に含まれている。つまり、シリコンは非常に豊富で、比較的容易に入手でき、持続可能である。豊富な埋蔵量は、シリコンの安定したサプライチェーンを保証するだけでなく、シリコンを大規模な工業生産のための信頼できる選択肢とし、業界に長期的な成長を保証する。

図7 地殻の元素含有量

2.制御可能な高純度:エレクトロニクス産業では、半導体材料の純度が極めて重要である。シリコンは、ゾーン融解によって極めて高い純度レベル(99.9999%以上)を達成することができ、これは集積回路やトランジスタなどの高精度デバイスの要件を満たす純度レベルである。ゾーン融解は、シリコン棒の特定の領域を加熱し、融解ゾーンをゆっくりと移動させることで不純物を除去する高効率な精製技術で、材料内の純度を制御された範囲内で極めて高いレベルにすることができます。この高度に制御可能な純度により、シリコンは多くの複雑な電子用途、特にマイクロエレクトロニクスや集積回路において優れた性能を発揮する。

3.低コスト:ガリウムヒ素や炭化ケイ素などの他の半導体材料に比べ、シリコンは抽出や加工にかかるコストが低い。一方、シリコンの天然埋蔵量は豊富で採掘しやすく、必要な精製プロセスは比較的成熟しており、大規模生産に適している。一方、シリコンは安定性が高いため、製造・加工時のロスの影響を受けにくく、製造コストをさらに削減できる。その結果、シリコンはマイクロプロセッサー、メモリー、太陽電池などの分野で最も経済的な選択肢となっている。

5.2 シリコンの限界

1.高温特性が悪い:シリコンは室温では安定した挙動を示すが、高温での伝導性は理想的ではない。高温環境では、シリコンの抵抗率が低下し、電流の流れが不安定になり、デバイスの性能に影響する。このため、航空宇宙、軍用電子機器、大電力電力変換器など、高温での持続的な動作が要求され、シリコンの熱安定性が十分でない大電力・高温環境では、シリコンの使用が制限されます。このような用途では、シリコンに代わって炭化ケイ素のような高温性能に優れた材料を選択する必要があります。

2.バンドギャップの制限:シリコンはバンドギャップが低く(1.1eV)、一部の用途では高感度に寄与するが、高速・高周波デバイスでは望ましくない。バンドギャップが低いと電子のスイッチング速度が制限されるため、シリコンはガリウムヒ素などバンドギャップの広い他の材料に比べて高周波での性能が劣り、5G、ミリ波デバイス、RFパワーアンプなどの高速通信用途では限界がある。これらの用途では、デバイスがより高い周波数と高速データ伝送に対応できるよう、より高いバンドギャップを持つ材料が必要とされる。

6 結論

シリコンのエレクトロニクスにおける役割は、その豊富さ、コスト効率、ユニークな半導体特性により、比類のないものとなっている。高純度で製造が容易なため、マイクロエレクトロニクス、太陽エネルギー、MEMSなどの分野で優れた性能を発揮する。しかし、シリコンは高温環境や高周波用途では限界があり、炭化ケイ素やガリウムヒ素のような代替材料が望ましい場合が多い。シリコン技術の継続的な進歩は、これらの課題に対処し、エレクトロニクスの進化におけるシリコンの永続的な関連性を確保することを目指している。シリコンは、イノベーションを推進し、デジタルおよび再生可能エネルギー・ランドスケープの継続的な変革をサポートする、不可欠な存在であり続けています。

スタンフォード・アドバンスト・マテリアルズ(SAM)は、信頼性の高い材料ソリューションでこれらの重要なアプリケーションをサポートする、高品質のシリコン材料の主要なプロバイダーです。

関連記事

バー

バー

ビーズと球体

ビーズと球体

ボルト&ナット

ボルト&ナット

坩堝

坩堝

ディスク

ディスク

繊維

繊維

映画

映画

フレーク

フレーク

フォーム

フォーム

フォイル

フォイル

顆粒

顆粒

ハニカム

ハニカム

インク

インク

ラミネート

ラミネート

しこり

しこり

メッシュ

メッシュ

メタライズド・フィルム

メタライズド・フィルム

プレート

プレート

粉類

粉類

ロッド

ロッド

シーツ

シーツ

単結晶

単結晶

スパッタリングターゲット

スパッタリングターゲット

チューブ

チューブ

洗濯機

洗濯機

ワイヤー

ワイヤー

コンバータと計算機

コンバータと計算機

私たちのために書く

私たちのために書く

Chin Trento

Chin Trento